Índice

O conduíte elétrico desempenha um papel crucial na proteção e alojamento de sistemas de fiação elétrica. Ele serve como um conduíte para cabos elétricos, fornecendo um caminho seguro e organizado que ajuda a prevenir danos e garante o fluxo suave de eletricidade. Neste artigo, vamos nos aprofundar no tópico importante da classificação de resistência a fogo e UV para conduítes elétricos. Entender essas classificações é essencial para selecionar os tipos de conduíte apropriados e garantir a segurança e a confiabilidade das instalações elétricas.

A classificação de resistência ao fogo se refere à capacidade de um conduíte elétrico de suportar fogo e evitar a propagação de chamas e fumaça. Em caso de incêndio, um conduíte com uma classificação de alta resistência ao fogo pode ajudar a conter o fogo dentro de uma área limitada, minimizando danos e permitindo uma evacuação mais segura. As classificações de resistência ao fogo são normalmente determinadas por meio de procedimentos de teste rigorosos, que avaliam o desempenho do conduíte sob temperaturas elevadas e exposição a chamas.

A classificação de resistência ao fogo de um conduíte elétrico é de extrema importância para a segurança das instalações elétricas. Ela desempenha um papel crucial na contenção de um incêndio dentro de uma área específica e na prevenção de sua rápida propagação para outras partes de um edifício ou instalação. Ao suportar os efeitos do fogo, um conduíte com uma alta classificação de resistência ao fogo permite mais tempo para evacuação e reduz o risco de danos à propriedade.

A Classificação de Resistência ao Fogo de conduítes elétricos de PVC é determinada por meio de métodos de testes padronizados conduzidos por laboratórios de testes reconhecidos, como Underwriters Laboratories (UL) e Canadian Standards Association (CSA). Esses testes avaliam a capacidade do conduíte de suportar a exposição ao fogo e medem seu desempenho em termos de inflamabilidade e resistência à propagação do fogo.

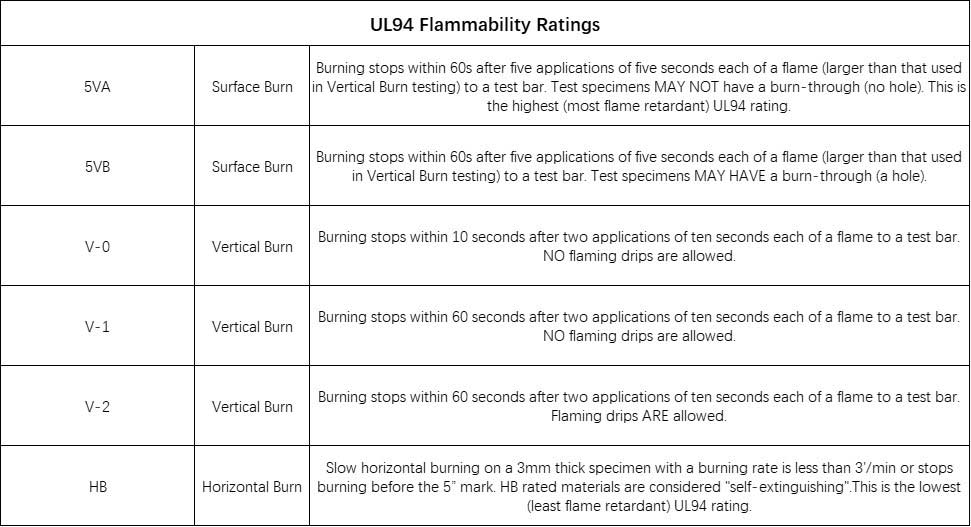

A UL (Underwriters Laboratories) também realiza testes de inflamabilidade para conduítes elétricos de PVC usando o padrão UL 94 (Standard for Tests for Flammability of Plastic Materials). Este padrão avalia a resposta do material à ignição e à propagação de chamas. Os métodos de teste especificados pela UL 94 avaliam o comportamento do conduíte de PVC quando exposto a uma fonte de chama.

A UL 94 define classificações específicas de inflamabilidade para materiais de PVC, incluindo conduítes elétricos. As classificações são as seguintes:

Padrão de teste de inflamabilidade UL

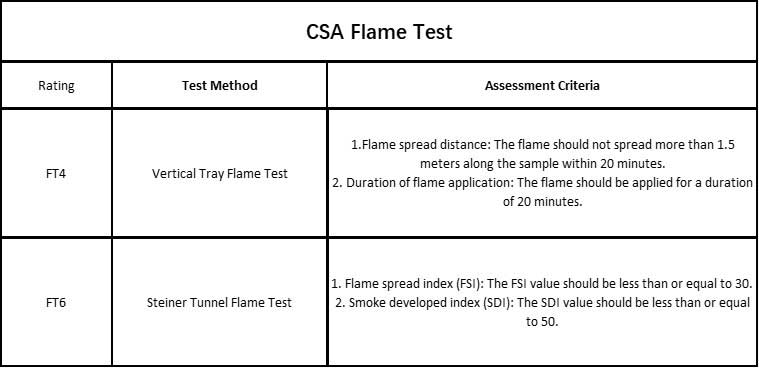

Os padrões CSA especificam a classificação de resistência ao fogo para conduítes elétricos, CSA C22.2 No. 211.0 é o padrão canadense que abrange testes de chama para fios e cabos. Este padrão especifica os métodos de teste e requisitos de desempenho para várias classificações de chama, incluindo FT4 e FT6. Aqui estão os detalhes dos métodos de teste e critérios de avaliação:

Padrão de teste de chama CSA

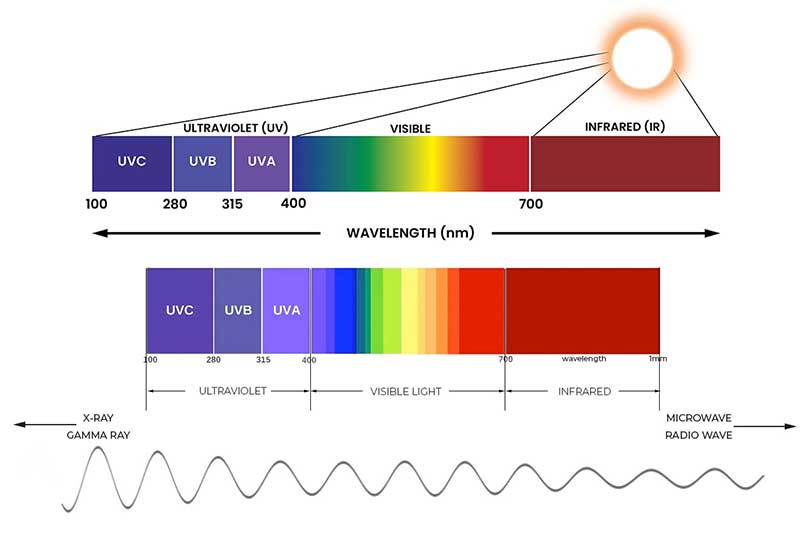

A classificação de resistência UV para conduítes elétricos se refere à capacidade do material do conduíte de suportar os efeitos nocivos da radiação ultravioleta (UV) do sol por um período prolongado. Aqui está uma visão geral de UV e sua definição, riscos e padrões de classificação:

A radiação UV é uma forma de radiação eletromagnética com comprimentos de onda mais curtos do que a luz visível. Ela é dividida em três categorias com base no comprimento de onda: UVA, UVB e UVC. UVA tem o comprimento de onda mais longo e é o menos prejudicial, enquanto UVB e UVC têm comprimentos de onda mais curtos e podem causar mais danos a materiais e organismos vivos.

A exposição prolongada à radiação UV pode ter vários efeitos nocivos em conduítes elétricos e outros materiais:

- Descoloração: A radiação UV pode fazer com que o material do conduíte desbote, descolore ou desenvolva uma tonalidade amarelada ao longo do tempo.

- Degradação: A exposição contínua aos raios UV pode levar à quebra da estrutura molecular do material do conduíte, resultando em fragilidade, rachaduras e redução da resistência mecânica.

- Vida útil reduzida: Danos causados por raios UV podem encurtar a vida útil do conduíte elétrico, levando à falha prematura e à necessidade de substituição.

Existem vários padrões e sistemas de classificação usados para avaliar a resistência UV de conduítes elétricos. Esses padrões geralmente envolvem exposição a testes de intemperismo acelerado que simulam exposição UV de longo prazo. A seguir estão alguns padrões de classificação de resistência UV comumente usados:

Norma UL 651: Padrão Underwriters Laboratories (UL) para conduítes e conexões de PVC. Inclui requisitos de resistência UV e procedimentos de teste para garantir a durabilidade do conduíte em condições externas.

ASTM D2565: Norma da Sociedade Americana de Testes e Materiais (ASTM) que fornece diretrizes para a realização de testes de intemperismo por arco de xenônio para avaliar a resistência às intempéries e aos raios UV de plásticos, incluindo materiais de conduíte.

NEMA TC 2: Padrão da National Electrical Manufacturers Association (NEMA) para conduíte de PVC. Inclui requisitos para resistência UV e outras características de desempenho para sistemas de conduíte elétrico.

Os níveis de classificação de resistência UV específicos podem variar dependendo do padrão e do material usado. Geralmente, os materiais de conduíte são classificados em diferentes categorias de resistência UV com base em seu desempenho durante o teste. Essas categorias podem incluir:

Classificação de resistência UV: Excelente

Classificação de resistência UV: boa

Classificação de resistência UV: razoável

Classificação de resistência UV: Pobre

Os critérios e especificações exatos para cada nível de classificação podem diferir com base no padrão usado e nos requisitos específicos da aplicação.

É fundamental consultar as normas e especificações relevantes aplicáveis à sua região ou setor para determinar os requisitos específicos de classificação de resistência UV para conduítes elétricos.

Os códigos de construção geralmente incluem requisitos específicos para instalações elétricas, incluindo o uso de conduítes resistentes a UV em áreas externas ou expostas. Esses requisitos são baseados no entendimento de que a radiação UV pode causar danos significativos aos conduítes elétricos e comprometer seu desempenho e segurança ao longo do tempo.

Os benefícios do uso de conduítes resistentes a UV em projetos externos ou solares são os seguintes:

- Durabilidade aprimorada: O conduíte resistente a UV é projetado para suportar exposição prolongada à radiação UV sem degradar ou deteriorar. Ele mantém sua integridade estrutural, resistência mecânica e propriedades de isolamento elétrico por um período prolongado.

- Vida útil estendida: Ao proteger o material do conduíte contra danos UV, o conduíte resistente a UV pode ter uma vida útil mais longa em comparação a alternativas não resistentes a UV. Isso reduz a necessidade de substituições e manutenção frequentes, resultando em economia de custos e confiabilidade aprimorada do sistema elétrico.

- Desempenho confiável: O conduíte resistente a UV garante desempenho consistente e confiável do sistema elétrico, mesmo em ambientes externos severos. Ele minimiza o risco de falha do conduíte, curtos elétricos ou isolamento comprometido devido à degradação induzida por UV.

- Conformidade com códigos e normas: Usar conduíte resistente a UV de acordo com os requisitos do código de construção garante a conformidade com os regulamentos de segurança. Ajuda a prevenir riscos potenciais, como falhas elétricas ou riscos de incêndio, causados por danos UV ao conduíte.

- Proteção de fiação e componentes: O conduíte resistente a UV protege a fiação elétrica e os componentes internos da exposição direta a UV. Essa proteção ajuda a manter a integridade e a funcionalidade da fiação, prevenindo envelhecimento prematuro, quebra do isolamento ou degradação do desempenho.

- Estética e apelo visual: O conduíte resistente a UV pode manter sua cor e aparência por um período prolongado, mesmo sob intensa exposição a UV. Isso é particularmente importante em instalações externas ou projetos solares onde a estética visual é desejada, mantendo uma aparência atraente e profissional ao longo do tempo.

What is the temperature rating of PVC electrical conduit?

O conduíte elétrico de PVC (cloreto de polivinila) normalmente tem uma classificação de temperatura de 60°C (140°F) ou 75°C (167°F), dependendo do tipo e da aplicação específicos. A classificação de temperatura indica a temperatura máxima na qual o conduíte de PVC pode operar com segurança sem sofrer degradação ou danos significativos à sua integridade estrutural e propriedades de isolamento elétrico.

O conduíte de PVC com uma classificação de temperatura de 60°C (140°F) é comumente usado em aplicações residenciais e comerciais leves. Ele pode lidar com segurança com o calor gerado por correntes elétricas dentro dessa faixa de temperatura. Este tipo de conduíte de PVC é adequado para a maioria das instalações de fiação elétrica de uso geral.

O conduíte de PVC com classificação de temperatura de 75°C (167°F) é frequentemente usado em aplicações mais exigentes, como ambientes comerciais e industriais. Ele pode suportar temperaturas mais altas e é projetado para lidar com o calor gerado por cargas elétricas maiores ou em ambientes onde temperaturas mais altas podem ocorrer.

Does Ledes manufacture 105°C schedule 40 PVC conduits?

Com base nos requisitos de certificação e nas necessidades práticas de construção, nossa empresa atualmente não fabrica conduítes de PVC de 105°C, cronograma 40. Geralmente, os conduítes de PVC têm classificações de temperatura de 60°C ou 75°C, que são adequadas para a maioria das aplicações residenciais, comerciais e industriais, atendendo aos padrões de segurança e aos requisitos de desempenho.

De uma perspectiva de certificação, os conduítes de PVC normalmente precisam estar em conformidade com os padrões de certificação UL (Underwriters Laboratories), como UL 651, que garante a adesão aos critérios de segurança e desempenho. Além disso, a certificação NEMA (National Electrical Manufacturers Association), especificamente NEMA TC 2, também é importante para a conformidade dos conduítes de PVC com os padrões da indústria para segurança, durabilidade e desempenho.

Em termos de requisitos práticos de construção, a temperatura ambiente é crucial. Em instalações elétricas típicas, os conduítes de PVC são projetados para lidar com temperaturas ambientes normais encontradas em vários cenários. Essas temperaturas geralmente permanecem bem abaixo de 105°C (221°F).

Além disso, conduítes de PVC com classificações de temperatura de 60°C ou 75°C são comumente usados e considerados suficientes para a maioria das instalações elétricas. Eles lidam efetivamente com o calor gerado por correntes elétricas, mantendo a segurança e o desempenho do sistema elétrico.

Is electrical conduit fire rated?

Geralmente:

Conduítes de metal como aço ou alumínio são incombustíveis, mas não têm uma classificação formal de incêndio. Eles podem ajudar a proteger os fios de danos causados pelo fogo por um tempo limitado, mas não impedirão que as chamas se espalhem indefinidamente.

Conduítes não metálicos como PVC podem ter classificações de incêndio atribuídas com base em testes e padrões específicos. Essas classificações indicam sua capacidade de resistir à propagação de chamas e à geração de fumaça durante um incêndio.

Os conduítes elétricos LEDES PVC são certificados pela UL e CSA com as melhores classificações de desempenho contra incêndio. Eles carregam a rigorosa classificação UL651 Aboveground e a classificação UL1653 Plenum, bem como uma classificação CSA FT4.

Para atingir essas classificações, o conduíte de PVC deve passar por testes específicos de resistência ao fogo:

O conduíte com classificação UL651 e CSA FT4 passa por um Teste de Chama Vertical (UL 94 V-0). Isso avalia a capacidade de autoextinção – o material deve extinguir uma chama dentro de 10 segundos após a remoção de uma fonte de chama.

A UL1653 é ainda mais rigorosa, pois submete o conduíte à exposição direta a chamas e calor radiante. As amostras de PVC devem autoextinguir chamas e não derreter/pingar por no mínimo 30 segundos.

Esses testes simulam as condições extremas de calor de incêndios em edifícios para garantir que o conduíte mantenha a integridade do circuito para evacuação segura e resposta ao incêndio.

How hot can conduit get?

The temperature that a conduit can reach depends on various factors, including the type of conduit material, the surrounding environment, and the electrical load being carried. Different conduit materials have different temperature ratings, which indicate the maximum temperature they can safely withstand without degrading or compromising their structural integrity and electrical insulation properties.

Eletroduto Metálico:

Conduítes metálicos, como conduítes metálicos rígidos (RMC), conduítes metálicos intermediários (IMC) e tubos metálicos elétricos (EMT), oferecem maior resistência ao calor em comparação aos conduítes de PVC. A resistência ao calor específica pode variar dependendo do tipo e da espessura do metal usado.

Conduíte de Metal Rígido (RMC): O RMC é normalmente feito de aço galvanizado e pode suportar temperaturas mais altas. Ele tem uma classificação de resistência ao calor variando de 200°C (392°F) a 450°C (842°F) ou mais, dependendo da aplicação específica e das especificações do fabricante.

Eletroduto metálico intermediário (IMC): O IMC também é feito de aço galvanizado e tem uma resistência ao calor semelhante ao RMC, normalmente variando de 200 °C (392 °F) a 450 °C (842 °F) ou mais.

Electrical Metallic Tubing (EMT): EMT, que é feito de aço revestido, tem uma resistência ao calor ligeiramente menor em comparação com RMC e IMC. Geralmente é classificado para suportar temperaturas que variam de 100°C (212°F) a 200°C (392°F).

Conduíte de PVC:

O conduíte de PVC, feito de cloreto de polivinila, tem menor resistência ao calor em comparação ao conduíte metálico. Como mencionado anteriormente, o conduíte de PVC normalmente tem classificações de temperatura de 60°C (140°F) ou 75°C (167°F), indicando a temperatura máxima que ele pode suportar com segurança em condições normais de operação.

É isso. Sinta-se à vontade para entrar em contato conosco se tiver alguma dúvida. Você pode simplesmente envie um email para nós ou enviou o formulário de contato para nós.