Índice

Como um fabricante profissional de conduítes elétricos e canos de água de PVC, entendemos que os encaixes de tubos de PVC são parte integrante dos projetos de construção. Enquanto nos concentramos em produzir tubos de PVC de alta qualidade, reconhecemos o papel significativo que os encaixes desempenham para garantir instalações bem-sucedidas.

Ao longo de nossos anos de experiência, recebemos inúmeras consultas de clientes sobre os tipos, tamanhos, aplicações, fabricação e qualidade de conexões de tubos. Ficou evidente que alguns clientes não têm uma compreensão clara desses aspectos. Neste artigo, pretendemos fornecer um guia abrangente para conexões de tubos de PVC, abordando essas questões e muito mais.

Os acessórios para tubos de PVC vêm em uma variedade de tipos, cada um servindo a propósitos específicos em diferentes configurações. Entender os vários acessórios disponíveis e suas aplicações é crucial para qualquer projeto de construção. Além disso, conhecer os tamanhos e dimensões adequados desses acessórios é essencial para uma integração perfeita no sistema de tubulação.

Por que PVC

Quando se trata de selecionar o material certo para conexões de tubos, o PVC (Policloreto de Vinila) se destaca por suas inúmeras vantagens. As conexões de tubos de PVC oferecem uma gama de benefícios, especialmente quando comparadas a alternativas como tubos de ferro ou metal. As vantagens que fazem do PVC a escolha preferida incluem:

- Leve: Os acessórios para tubos de PVC são significativamente mais leves do que os tubos de metal, o que os torna mais fáceis de manusear e transportar. Essa característica simplifica o processo de instalação, reduzindo os requisitos de mão de obra e equipamento. Além disso, a natureza leve do PVC o torna uma escolha ideal para instalações aéreas.

- Custo-benefício: Os encaixes de tubos de PVC são econômicos em comparação a outros materiais como ferro ou cobre. A matéria-prima usada na produção de PVC é facilmente disponível e relativamente barata. Essa acessibilidade se estende aos encaixes, tornando o PVC uma opção econômica para projetos de pequena e grande escala.

- Instalação fácil: Os encaixes de tubos de PVC são projetados para instalação fácil e eficiente. Eles apresentam um sistema de junção simples, push-fit ou de cimento solvente, eliminando a necessidade de procedimentos complexos de soldagem ou rosqueamento. Essa facilidade de instalação economiza tempo e reduz os custos de mão de obra, tornando o PVC uma escolha atraente para projetos de construção com cronogramas apertados.

- Resistência à corrosão: Uma das vantagens significativas dos encaixes de tubos de PVC é sua resistência à corrosão. Ao contrário dos encaixes de ferro ou metal, o PVC não é suscetível à ferrugem ou corrosão causada por umidade ou exposição química. Essa resistência garante a longevidade e durabilidade dos encaixes, reduzindo os custos de manutenção e substituição ao longo do tempo.

- Resistência química: Conexões de tubos de PVC exibem excelente resistência a uma ampla gama de produtos químicos, ácidos e bases. Essa característica os torna adequados para várias aplicações, incluindo plantas de processamento químico, laboratórios e instalações de tratamento de águas residuais. Conexões de PVC mantêm sua integridade mesmo quando expostas a substâncias agressivas, garantindo a segurança e a confiabilidade do sistema de tubulação.

- Longevidade: Os acessórios para tubos de PVC têm uma longa vida útil, com uma vida útil média de 50 anos ou mais. Eles são resistentes a fatores ambientais, como luz solar, umidade e variações de temperatura, garantindo seu desempenho e integridade estrutural por períodos prolongados. Essa longevidade se traduz em economia de custos a longo prazo para projetos de construção.

PVC vs. CPVC

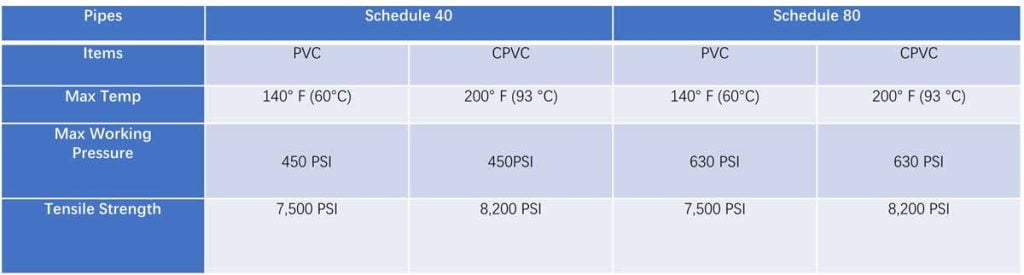

PVC (Cloreto de Polivinila) e CPVC (Cloreto de Polivinila Clorado) são dois materiais comumente usados para conexões de tubos. Embora compartilhem muitas similaridades em termos de características, também há algumas diferenças notáveis entre eles. A diferença mais significativa está na resistência superior ao calor e na maior resistência mecânica do CPVC. Além disso, eles têm padrões diferentes para suas aplicações.

O PVC e o CPVC têm resistência química, resistência à corrosão, facilidade de instalação e superfícies internas lisas semelhantes. Ambos os materiais são adequados para uma ampla gama de aplicações, incluindo sistemas elétricos, abastecimento de água, sistemas de drenagem, irrigação e tubulação industrial. No entanto, quando se trata de requisitos mecânicos e de temperatura, o CPVC supera o PVC.

O CPVC tem uma resistência maior à temperatura, permitindo que ele manipule água quente e fluidos em temperaturas elevadas. O CPVC pode suportar temperaturas de até 200°F (93°C) ou até mais, dependendo do produto e da aplicação específicos. Em contraste, o PVC tem um limite de temperatura mais baixo, normalmente em torno de 140°F (60°C). Portanto, se seu projeto envolve transportar água quente ou fluidos em altas temperaturas, o CPVC é a escolha recomendada.

Em termos de propriedades mecânicas, o CPVC tem maior resistência ao impacto e à tração em comparação ao PVC. Esse desempenho mecânico aprimorado torna o CPVC mais adequado para aplicações em que se espera maior pressão ou estresse mecânico. O PVC, por outro lado, é adequado para aplicações com requisitos de pressão mais baixos. Veja a comparação dos tubos do cronograma 40 e do cronograma 80 como exemplo:

Desempenho diferente de tubos de PVC e CPVC

Embora o CPVC ofereça inúmeras vantagens, o PVC é significativamente mais econômico, com um preço que normalmente é cerca de 50% menor que o do CPVC. Se o PVC atende aos requisitos do seu projeto em termos de temperatura, pressão e estresse mecânico, é uma opção mais econômica. No entanto, se o seu projeto necessita de maior resistência à temperatura e desempenho mecânico, o CPVC é a escolha recomendada, apesar do seu custo mais alto.

Tamanhos de conexões de tubos de PVC

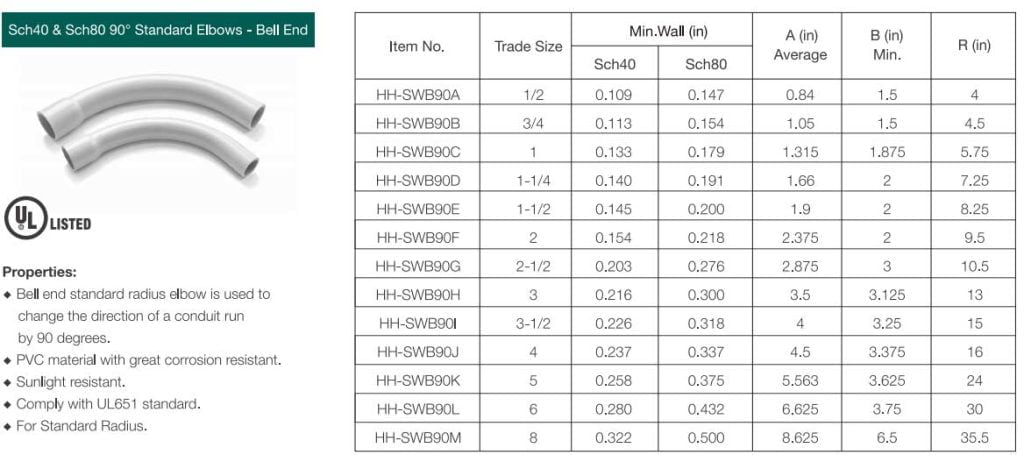

Ao selecionar conexões de PVC, é importante escolher as unidades dimensionadas corretamente que correspondem aos seus códigos locais e especificações de conduíte. Tome cotovelos como exemplo:

Na América, seus tamanhos variam de 1/2 polegada a 8 polegadas e referem-se ao padrão UL651, conforme abaixo:

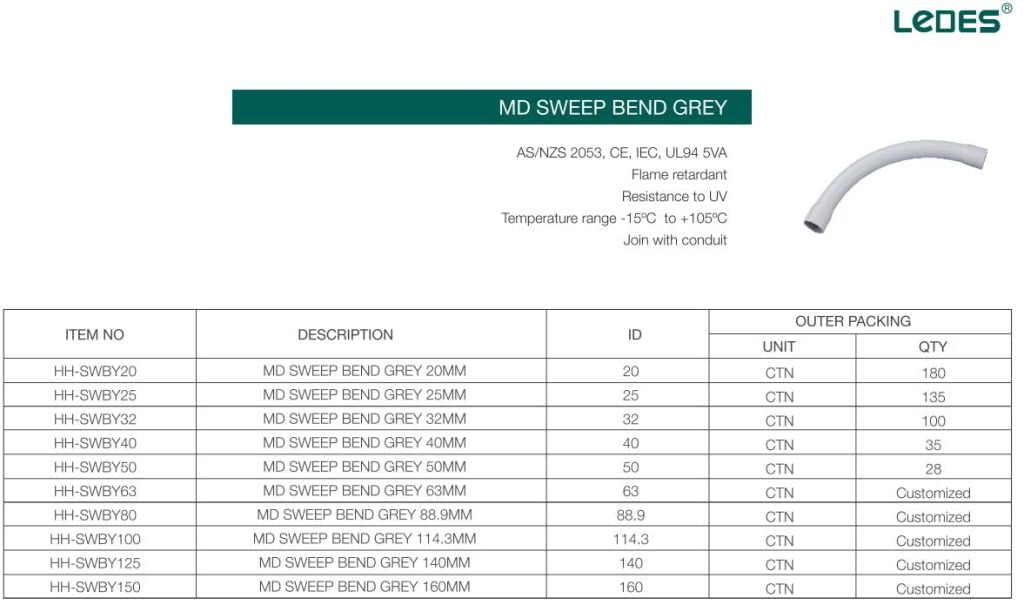

Enquanto na Austrália o cotovelo varia de 20 mm a 150 mm, consulte o padrão AS/NZS 2053, conforme abaixo:

Lembre-se, antes de comprar conexões de tubos de PVC, é essencial consultar os códigos e regulamentos locais. Isso garante que as conexões sejam compatíveis com os tubos de PVC usados em seu projeto e cumpram com os requisitos legais.

Conexões de PVC - Descrições e Aplicações

Aqui, é fornecida uma visão geral de alguns dos encaixes de PVC mais comumente usados em aplicações de construção e elétricas. Cada entrada contém uma breve descrição junto com cenários de uso típicos.

É importante notar que esta lista não é exaustiva – há inúmeras variações de encaixe disponíveis dependendo das necessidades específicas. Sempre consulte recursos técnicos e códigos locais para selecionar o encaixe de tamanho e classificação adequados para cada instalação única.

● Cotovelos

Usado para alterar a direção de percursos de conduítes, disponível em variações de raios padrão. Cotovelos padrão de 90° facilitam interseções em T. Cotovelos de varredura de 45° e 22,5° oferecem transições graduais. Comumente usado para conexões de ramificação e roteamento ao redor de obstruções.

● Acoplamento

Os acoplamentos são usados para unir dois tubos de PVC em uma linha reta, garantindo uma conexão à prova de vazamentos. É um dos tipos mais simples de conexões de PVC, fácil de manusear e instalar.

● Adaptador macho

Adaptadores macho são importantes conexões de tubos de PVC que fornecem uma transição de uma extremidade de tubo com rosca macho para uma conexão de solda solvente. Eles apresentam uma extremidade com rosca macho que pode ser parafusada em uma conexão com rosca fêmea correspondente, enquanto a outra extremidade é projetada para soldagem solvente em um tubo ou conexão de PVC. Adaptadores macho permitem a conexão de diferentes tipos de tubos, como tubos de metal ou conexões roscadas, a sistemas de PVC, oferecendo versatilidade e compatibilidade.

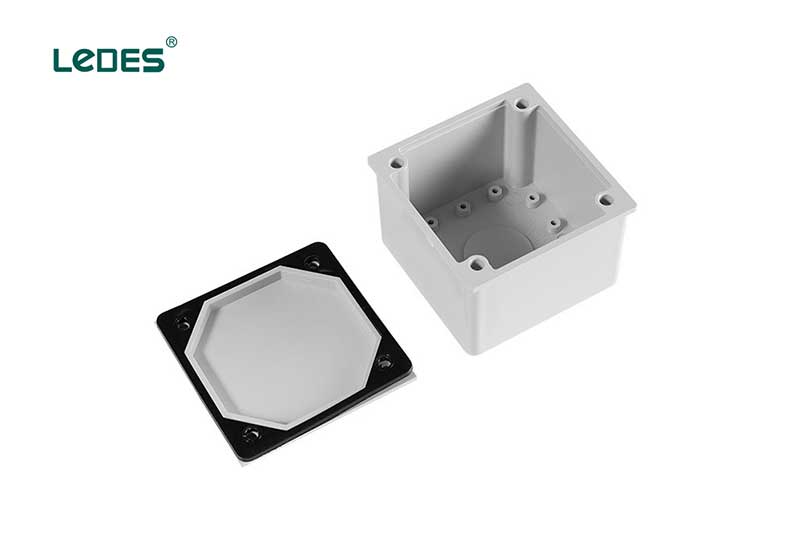

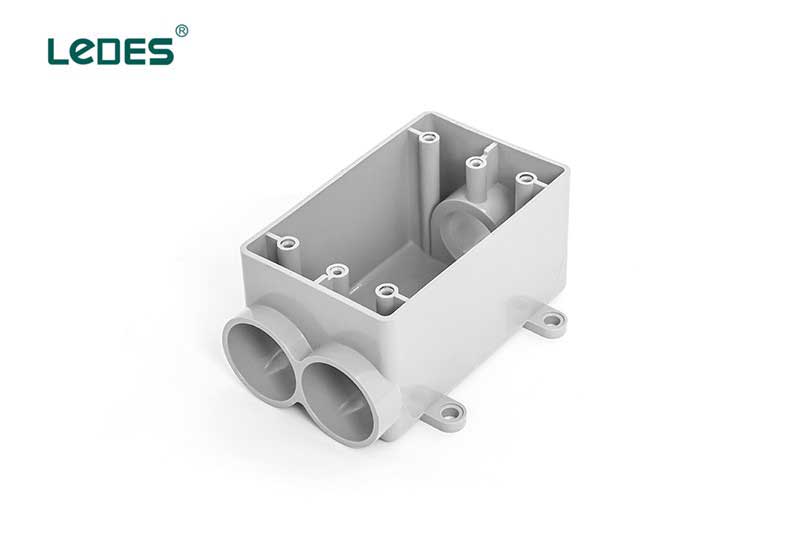

● Caixa de junção

Caixa de junção fornece um invólucro seguro para conexões elétricas e fiação. Essas caixas são projetadas para proteger as conexões elétricas de fatores ambientais, evitar acidentes e facilitar a manutenção e solução de problemas. Caixas de junção são normalmente feitas de materiais duráveis, como PVC, e apresentam múltiplas aberturas ou knockouts para a entrada e saída de cabos elétricos.

● Caixa Adaptável

Caixas adaptáveis são projetadas para acomodar interruptores, receptáculos ou outros dispositivos elétricos, fornecendo um alojamento seguro e organizado para conexões elétricas. Caixas adaptáveis oferecem flexibilidade em termos de tamanho e configuração, permitindo fácil instalação e personalização. Elas são normalmente feitas de materiais duráveis como PVC e apresentam vários knockouts ou aberturas para entrada e saída de cabos.

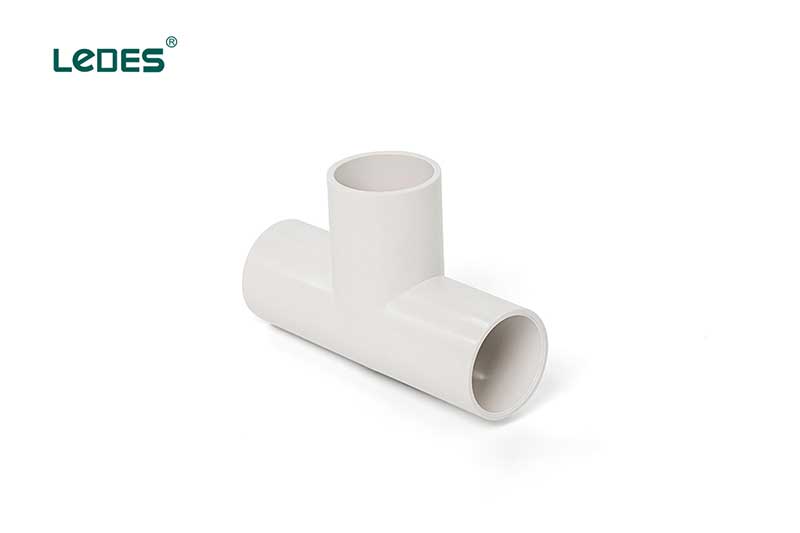

● Tee reto

Tees retos são conexões essenciais de tubos de PVC que fornecem uma intersecção em forma de T em um sistema de tubos. Esses tees têm três aberturas, com uma entrada e duas saídas dispostas em uma linha reta. Eles permitem a ramificação de tubulações, possibilitando a distribuição ou desvio de fluidos ou materiais. Os tees retos são comumente usados em aplicações de encanamento, irrigação e industriais onde um tubo precisa ser dividido em duas linhas separadas ou onde conexões adicionais são necessárias. Eles fornecem uma conexão confiável e à prova de vazamentos, facilitando o fluxo eficiente de fluidos e garantindo a integridade do sistema de tubos.

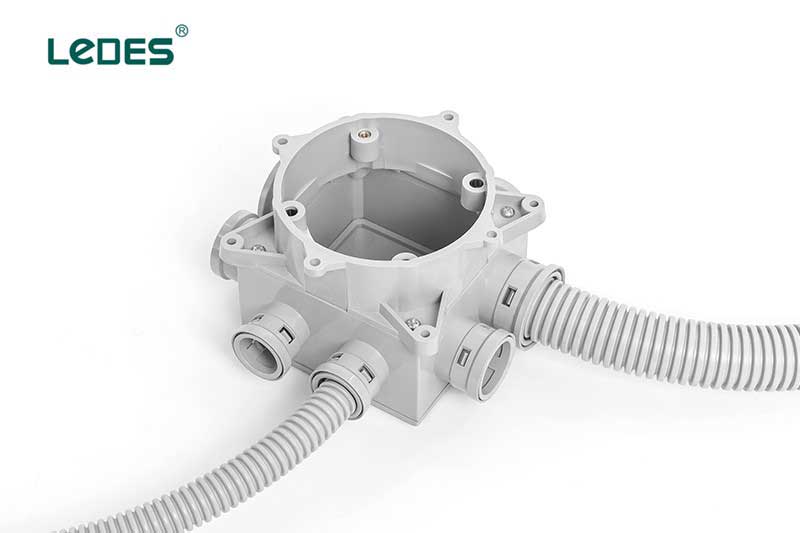

● Caixa de laje ENT

Uma caixa de laje ENT é um invólucro elétrico usado em projetos de construção para abrigar com segurança conexões elétricas e fiação dentro de lajes ou pisos de concreto. Sua principal função é fornecer um ambiente seguro e organizado para conectar componentes elétricos, como tomadas, interruptores ou saídas de comunicação de dados. A caixa é instalada durante a fase de construção, embutida na estrutura de concreto e apresenta aberturas ou pontos de entrada para conduítes ou cabos elétricos. Ela garante a proteção das conexões elétricas, permite fácil acesso quando necessário e ajuda a manter uma aparência organizada e livre de riscos em áreas onde há lajes de concreto ou pisos elevados. As caixas de laje ENT são comumente usadas em edifícios comerciais, complexos residenciais e instalações industriais.

● Caixas de parede de concreto

A função primária de uma caixa de parede de concreto de gangue única ENT é fornecer um alojamento seguro e protegido para tomadas elétricas, interruptores ou outros dispositivos instalados em paredes de concreto. Ela permite a instalação segura e organizada de componentes elétricos, ao mesmo tempo em que garante a conformidade com códigos elétricos e padrões de segurança.

Caixas de parede de concreto de gangue única ENT são normalmente usadas em projetos de construção onde há paredes de concreto. Elas são comumente encontradas em ambientes residenciais, comerciais e industriais. Essas caixas são instaladas ao serem embutidas na parede de concreto durante a fase de construção.

● Acoplamento ENT

O acoplamento ENT é um encaixe usado para unir ou conectar duas seções de tubulação elétrica não metálica (ENT). Ele permite a extensão ou união de percursos de conduítes elétricos, garantindo caminhos contínuos e protegidos para a fiação elétrica.

Os acoplamentos ENT são comumente usados em instalações elétricas onde tubos não metálicos são empregados, como edifícios residenciais, comerciais e industriais. Eles são usados quando há necessidade de conectar duas seções de ENT para criar percursos de conduíte mais longos ou para navegar em torno de obstáculos no caminho da fiação.

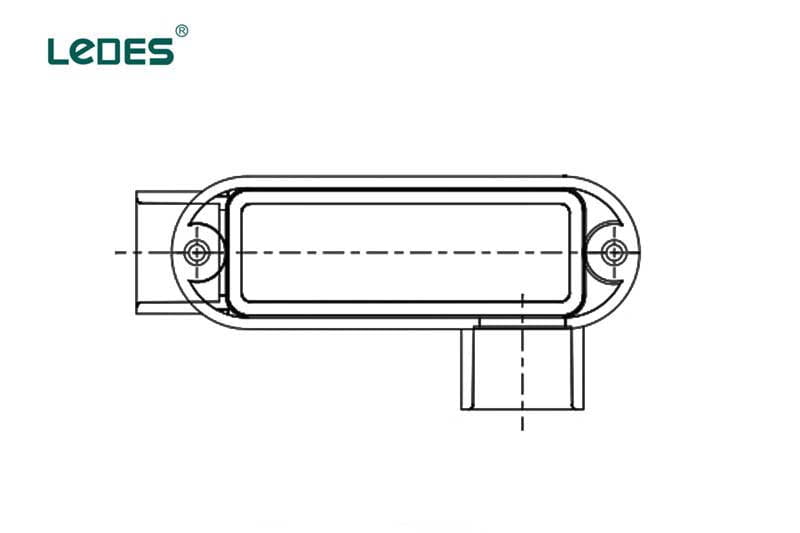

● Corpo do conduíte

O corpo do conduíte serve como um ponto de conexão ou ponto de acesso dentro de um sistema de conduíte. Ele permite a instalação, inspeção e manutenção de fiação elétrica e conexões. Os corpos do conduíte também fornecem proteção para emendas de fios e ajudam a facilitar mudanças na direção do conduíte.

Os corpos de conduíte estão disponíveis em vários formatos e tamanhos, como em forma de T (Tee), em forma de L (Elbow) ou em forma de C (Pull Box). Eles são tipicamente feitos de materiais como PVC (cloreto de polivinila). Os corpos de conduíte apresentam tampas removíveis ou placas de acesso que permitem fácil acesso ao interior para fiação, inspeções ou solução de problemas.

Eles são normalmente instalados em pontos estratégicos ao longo do sistema de conduítes, como curvas, junções ou pontos de acesso. Os corpos de conduítes podem acomodar fios, emendas e conectores, fornecendo uma solução segura e organizada para conexões elétricas.

● Caixa de gangue

Single gang box é um tipo específico de gabinete elétrico projetado para uso com conduítes rígidos em instalações elétricas. É para fornecer um alojamento seguro e protegido para dispositivos elétricos, como interruptores ou tomadas, ao usar conduítes rígidos. Ele serve como um ponto de junção ou plataforma de montagem para esses dispositivos dentro de um sistema de conduíte rígido.

Caixas de conduíte rígido single gang são comumente usadas em aplicações comerciais, industriais e externas onde um sistema de conduíte mais robusto é necessário. Elas são tipicamente usadas em locais onde proteção aprimorada contra danos físicos, umidade ou fatores ambientais é necessária. Caixas de conduíte rígido single gang são frequentemente encontradas em áreas como armazéns, fábricas, instalações externas ou ambientes de alto tráfego.

Fabricação de conexões de PVC

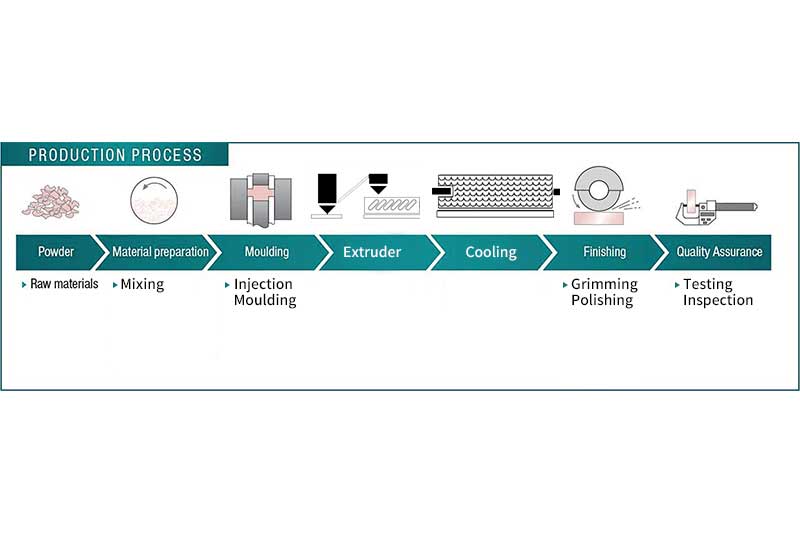

O processo de fabricação de conexões de PVC envolve várias etapas, incluindo preparação do material, preparação do molde, injeção, resfriamento e solidificação, abertura e ejeção do molde, corte e acabamento, controle de qualidade e inspeção, e embalagem e distribuição. Cada etapa contribui para a produção de conexões de PVC de alta qualidade usadas em encanamento, construção e aplicações industriais.

Processo de fabricação de conexões para tubos de conduíte de PVC

1. Preparação do material

- A resina de PVC, juntamente com aditivos e plastificantes, é misturada e composta para criar um composto de PVC homogêneo.

- O composto normalmente está na forma de pellets, pronto para processamento.

- Deve-se prestar atenção à medição e mistura precisas dos componentes para atingir as propriedades e a consistência desejadas.

2. Preparação do molde

- Um molde é projetado e criado para o encaixe de PVC específico.

- O molde consiste em duas metades, um lado de injeção e um lado de cavidade.

- A limpeza e preparação adequadas do molde são cruciais para garantir a qualidade ideal do produto.

- Deve-se dar atenção à manutenção do molde e ao alinhamento adequado das metades do molde.

3. Moldagem por injeção

- Os pellets de composto de PVC são alimentados no funil da máquina de moldagem por injeção.

- Os pellets são aquecidos e derretidos no cilindro da máquina.

- O PVC fundido é injetado na cavidade do molde sob alta pressão.

- Deve-se tomar cuidado para controlar a temperatura, a pressão e a velocidade de injeção para obter um enchimento preciso e evitar defeitos.

4. Resfriamento e Solidificação:

- O molde é resfriado por meio de canais de água ou outros métodos de resfriamento.

- O resfriamento ajuda o PVC fundido a solidificar e manter o formato e as dimensões desejadas.

- Deve-se dar atenção ao tempo de resfriamento adequado para garantir a solidificação completa e a estabilidade dimensional.

5. Abertura e Ejeção do Molde

- Depois que o encaixe de PVC solidifica, o molde é aberto e o encaixe é ejetado da cavidade.

- Pinos ou mecanismos de ejeção auxiliam na remoção do encaixe sem causar danos.

- Deve-se prestar atenção ao alinhamento adequado e à ejeção suave para evitar deformação ou quebra.

6. Aparar e Acabar

- O excesso de material ou rebarba é removido do encaixe.

- Processos adicionais, como perfuração, rosqueamento ou acabamento de superfície, podem ser realizados para atender aos requisitos de projeto.

- Deve-se tomar cuidado para garantir corte e acabamento precisos sem comprometer a integridade estrutural do encaixe.

7. Controle de qualidade e inspeção

- Os acessórios acabados passam por inspeções e verificações de controle de qualidade minuciosas.

- A precisão dimensional, a resistência e a qualidade geral do produto são avaliadas.

- Deve-se dar atenção a testes abrangentes, incluindo resistência à pressão, compatibilidade química e outros critérios de desempenho.

8. Embalagem

- Os acessórios finalizados são cuidadosamente embalados para protegê-los durante o armazenamento e o transporte.

- Deve-se dar atenção às técnicas adequadas de embalagem para evitar danos ou contaminação.

Durante todo o processo de fabricação, é essencial seguir as diretrizes estabelecidas, manter o equipamento e conduzir verificações regulares de controle de qualidade para garantir a produção de conexões de PVC de alta qualidade. A atenção aos detalhes e a adesão a parâmetros específicos contribuem para a consistência e confiabilidade dos produtos finais.

Como conectar tubos e conexões de PVC

Ao trabalhar em um projeto estrutural usando tubos e conexões de PVC, há dois métodos principais para conectá-los: o método de solvente de PVC (cimento) e o uso de parafusos rosqueados. Embora ambos os métodos possam ser eficazes, recomendamos fortemente a utilização de cimento de PVC por sua resistência superior e ligação permanente.

Aqui estão os passos para unir PVC usando cimento de PVC:

- Teste de ajuste: Antes de aplicar qualquer cimento, faça um teste de encaixe, encaixando a seco os canos e conexões. Isso garante que eles se alinhem corretamente e se encaixem confortavelmente.

- Limpe as superfícies: Limpe completamente as superfícies do tubo e do encaixe que serão unidas. Use um pano ou trapo limpo para remover qualquer sujeira, graxa ou detritos. As superfícies precisam estar limpas para que o cimento crie uma ligação forte.

- Aplicar Primer (Opcional): Aplicar um primer de PVC é uma etapa opcional, mas pode melhorar a resistência da ligação. Se você escolher usar um primer, aplique-o nas superfícies do tubo e da conexão de acordo com as instruções do fabricante. Deixe o primer secar completamente antes de prosseguir.

- Aplicar Cimento PVC: Use um pincel ou aplicador para aplicar uniformemente o cimento de PVC no interior do encaixe e no exterior do cano. Aplique uma quantidade generosa de cimento, garantindo que ele cubra toda a superfície que será unida.

- Insira o tubo: Imediatamente após aplicar o cimento, insira o tubo no encaixe. Gire o tubo levemente para distribuir uniformemente o cimento e garantir uma ligação adequada. Empurre o tubo no encaixe até que ele atinja o fundo ou a profundidade desejada.

- Mantenha no lugar: Segure o cano e a conexão firmemente no lugar por cerca de 15-30 segundos. Isso permite que o cimento seque e crie uma ligação forte. Evite qualquer movimento ou torção durante esse tempo.

- Limpe o excesso de cimento: Após a ligação ter sido formada, use um pano ou trapo limpo para limpar qualquer excesso de cimento que possa ter saído ao redor da junta. É importante remover qualquer excesso de cimento antes que ele seque.

- Deixe curar: Deixe o cimento curar pelo tempo recomendado especificado pelo fabricante. Normalmente, leva 24 horas para o cimento curar completamente e atingir sua resistência máxima. Evite colocar qualquer estresse ou pressão na junta até que ela esteja completamente curada.

Etapas para conectar tubos e conexões de PVC com parafusos:

- Insira o tubo no encaixe: Comece inserindo o tubo de PVC no encaixe. Certifique-se de que o tubo esteja totalmente inserido e assentado com segurança no encaixe. Use um martelo, se necessário, para garantir um encaixe firme.

- Criar furos piloto: Usando uma furadeira elétrica com uma broca apropriada (normalmente em torno de 1/8″ ou conforme recomendado pelo fabricante do parafuso), crie furos piloto no encaixe onde você deseja colocar os parafusos. Os furos piloto devem ser posicionados uniformemente em ambos os lados do encaixe, garantindo que eles se alinhem com o tubo.

- Insira parafusos: Pegue parafusos autoatarraxantes projetados para aplicações de PVC e coloque-os nos furos piloto. Use uma furadeira elétrica ou uma chave de fenda para colocar os parafusos no encaixe através dos furos piloto. Tenha cuidado para não apertar demais os parafusos, pois isso pode danificar os componentes de PVC.

- Repita o processo: Dependendo do tamanho e da complexidade do seu projeto, repita os passos acima para quaisquer tubos e conexões adicionais que precisem ser conectados. Certifique-se de que cada junta esteja adequadamente alinhada e fixada com parafusos.

Observação: Ao usar parafusos para conectar tubos e conexões de PVC, tenha em mente que esse método fornece uma conexão temporária. Não é tão forte ou permanente quanto usar cimento de PVC. Parafusos podem ser úteis para projetos que exigem flexibilidade e a capacidade de desmontar a estrutura posteriormente.

Além disso, certifique-se de escolher parafusos projetados especificamente para aplicações de PVC, pois eles têm um padrão de rosca e ponta que funcionam bem com o material. Parafusos comuns podem não fornecer o mesmo nível de aderência ou podem causar danos aos componentes de PVC.

Conclusão

Os acessórios de PVC são componentes versáteis amplamente utilizados em aplicações de encanamento, irrigação, elétricas e construção. Eles oferecem inúmeras vantagens, incluindo durabilidade, acessibilidade e resistência à corrosão e produtos químicos. Em comparação com o CPVC, os acessórios de PVC têm menor custo, compatibilidade mais ampla e são mais fáceis de instalar. O processo de fabricação garante qualidade consistente e integridade estrutural. É aconselhável comprar acessórios de PVC disponíveis comercialmente que atendam aos padrões da indústria para qualidade e segurança. Se você tiver mais perguntas ou precisar de assistência, sinta-se à vontade para entrar em contato conosco pelo formulário de contato fornecido ou e-mail Ledes, e nossa equipe responderá dentro de um dia útil.