Tabla de contenido

En los sistemas de instalación eléctrica, los conductos desempeñan un papel crucial en la protección y el tendido del cableado eléctrico, garantizando la seguridad y el rendimiento en diversas aplicaciones. Entre los numerosos tipos de conductos disponibles, los tubos eléctricos no metálicos (ENT) destacan por su flexibilidad y facilidad de uso. Los tubos ENT se han convertido en una opción popular en proyectos residenciales, comerciales e incluso industriales gracias a su ligereza y durabilidad.

Este artículo profundiza en los aspectos esenciales de los tubos ENT, ofreciendo una visión general completa que incluye su definición, normas clave y requisitos de rendimiento. Al explorar las normas UL y AS que rigen los tubos ENT, compararlas y examinar sus ventajas y desventajas, este artículo le proporcionará conocimientos valiosos. También aprenderá sobre las aplicaciones, las directrices de instalación y los accesorios de los tubos ENT, así como sobre cómo este tipo de tubería se integra con tecnologías emergentes como las energías renovables y los sistemas de conductos para automóviles. Finalmente, el artículo analiza las tendencias actuales y las futuras innovaciones en el campo, garantizando así una comprensión completa del papel de los tubos ENT en la infraestructura eléctrica moderna.

Comparta esta imagen en su sitio

Tubería eléctrica no metálica (ENT) Es un conducto flexible y ligero que se utiliza para proteger y enrutar cables eléctricos en aplicaciones residenciales y comerciales. Fabricado con cloruro de polivinilo (PVC) u otros plásticos ignífugos, el ENT está diseñado para doblarse fácilmente y es resistente a impactos, humedad y exposición a sustancias químicas. Se utiliza principalmente en entornos donde un conducto rígido resultaría engorroso o difícil de instalar, ofreciendo una solución adaptable para enrutar conductores eléctricos a través de paredes, techos y pisos.

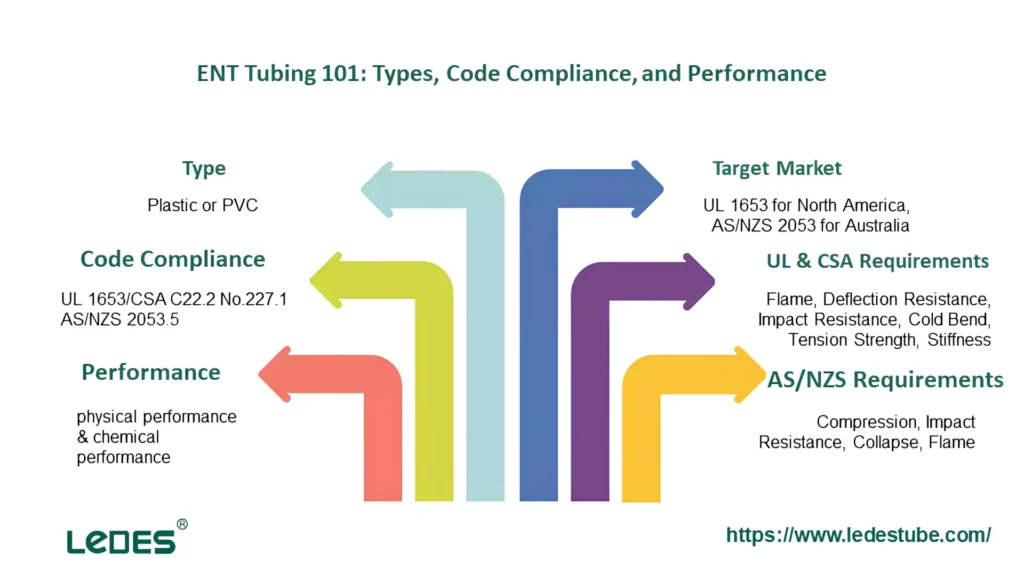

Hay muchos tipos de tubos no metálicos para usar en diferentes países y regiones, en este artículo presentaremos principalmente dos tubos estándares y conoceremos los requisitos de criterios de seguridad y rendimiento específicos que deben cumplir descritos en varias normas nacionales e internacionales.

Para ENT, Estados Unidos y Canadá comparten el mismo estándar, UL 1653/CSA C22.2 No.227.1, estos dos estándares comparten los mismos requisitos para los conductos ENT, solo algunas pruebas determinadas son ligeramente diferentes, este estándar describe los requisitos de seguridad y rendimiento para tubos eléctricos no metálicos. ENT certificado por UL debe cumplir con el Artículo 362 del Código Eléctrico Nacional (NEC), que especifica las pautas y limitaciones de instalación para garantizar un uso seguro en la construcción de edificios.

Si desea obtener más información sobre el conducto ENT estándar UL/CSA, puede leer nuestra última publicación en el Guía de conductos de otorrinolaringología para EE. UU. y Canadá.

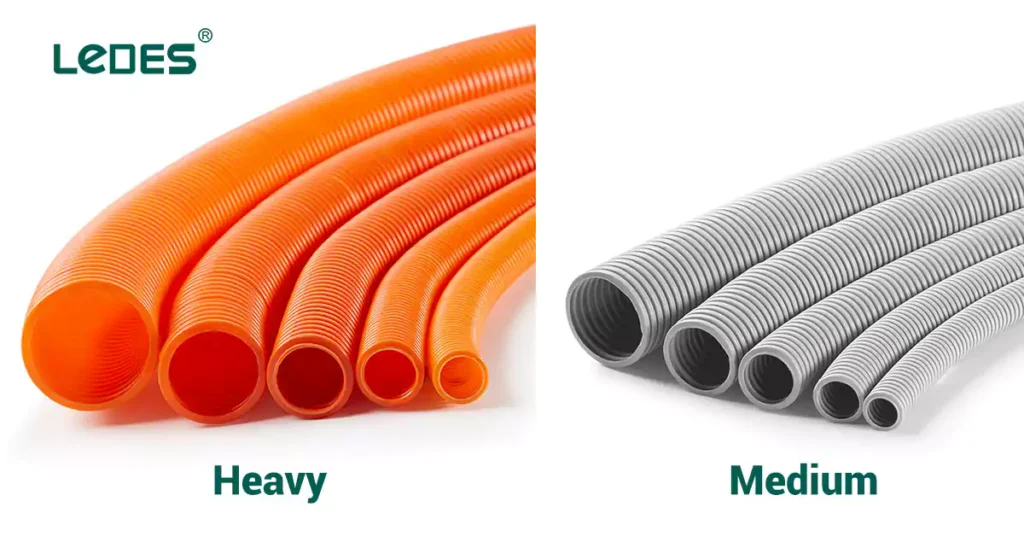

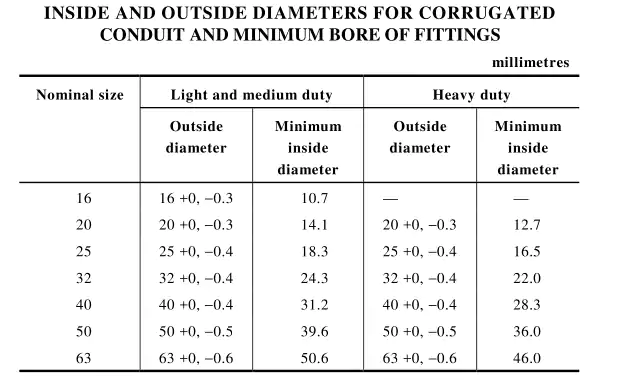

La norma AS/NZS 2053.5 se utiliza en Australia y Nueva Zelanda para conductos y accesorios no metálicos. A diferencia de la norma ENT de UL1653, para satisfacer diferentes necesidades, en... Conducto corrugado estándar AS/NZS Se dividen en varios grados según diferentes escenarios de aplicación, como ligero, medio, pesado, etc., y sus diferentes niveles de resistencia al rendimiento también difieren. Esta norma incluye requisitos de propiedades térmicas, resistencia mecánica y resistencia a factores ambientales.

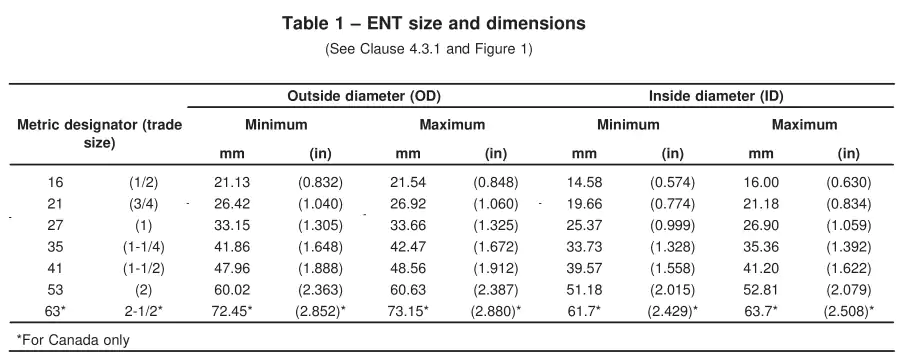

UL1653 ha especificado todos los requisitos de dimensión y rendimiento para ENT, aquí hay algunos aspectos más importantes que debe conocer:

Hay dos pruebas de flameado en UL1653, la prueba FT4 es opcional, pero la mayoría de las personas prefieren que si la El conducto otorrinolaringológico pasó la prueba FT4A continuación, se presenta información sobre estas dos pruebas:

- Prueba de llama vertical (quemador de 500 W): En la cláusula 7.2 de la norma UL1653, la prueba de llama vertical evalúa el rendimiento del conducto al ser expuesto a la llama directa en condiciones controladas. Esta prueba se realiza colocando una muestra del conducto verticalmente y aplicando una llama de 500 vatios en la base durante un tiempo específico. El objetivo principal es observar si la llama se autoextingue tras retirar la fuente y garantizar que su propagación no supere los límites especificados.

- Prueba de llama en bandejas de cables (FT4): La prueba de llama FT4 se especifica en la cláusula 7.3, y el método de prueba se ajusta a la norma CSA C22.2. N.° 211.0. La prueba simula las condiciones presentes en bandejas portacables, donde el cableado y los conductos suelen estar agrupados estrechamente. Esta prueba evalúa si el conducto puede evitar la propagación de las llamas a través de haces de cables y conductos expuestos al fuego. La configuración consiste en colocar muestras de conducto en una bandeja portacables y aplicar una llama considerable para comprobar la propagación de la llama en condiciones más exigentes.

Los requisitos de esta prueba son rigurosos. Esta prueba determina si la tubería puede resistir la propagación de la llama al exponerse a llamas de alta intensidad durante un período determinado, y debe cumplir los criterios de autoextinción y una longitud de carbonización limitada. Superar la prueba FT4 significa que la tubería ENT ofrece una resistencia al fuego fiable en situaciones con múltiples cables y conductos, lo que reduce el riesgo de propagación del incendio en sistemas eléctricos complejos.

La resistencia a la deflexión es un parámetro crítico que garantiza la durabilidad y la estabilidad mecánica de los tubos eléctricos no metálicos (ENT) bajo fuerzas de compresión. La cláusula 7.5 de la norma UL 1653 describe los procedimientos y condiciones específicos para probar la resistencia a la deflexión de los ENT, garantizando así que los tubos puedan soportar cargas externas sin deformaciones significativas ni fallos estructurales.

Requisitos generales (Cláusula 7.5.1):

- La prueba requiere seis muestras de cada tamaño comercial de tubo de otorrinolaringología, y cada muestra debe cortarse a una longitud de 150 ± 3 mm (6 ± 1/8 pulgadas).

- Cada muestra está sujeta a una carga específica, que varía según el tamaño comercial:

16 (1/2) tamaño comercial: 4448 N (1000 lbf)

21 (3/4) tamaño comercial: 3470 N (780 lbf)

27 (1) tamaño comercial: 3380 N (760 lbf)

35 (1-1/4) y tamaños comerciales más grandes: 1779 N (400 lbf)

- Requisito específico canadiense: Para el tamaño comercial 63 (2-1/2), seis muestras se someten a una carga de 1334 N (300 lbf). Este requisito es específico de Canadá y no se aplica en Estados Unidos.

Procedimiento de prueba (cláusula 7.5.3)

El procedimiento para probar la resistencia a la deflexión es el siguiente:

- Medición inicial: Mida y registre el diámetro interior de la muestra de ORL.

- Posicionamiento: Coloque la muestra entre los platos de la máquina de compresión, alineando el diámetro interior perpendicularmente a los platos.

- Aplicación de carga: Opere la máquina hasta que se aplique la carga especificada para el tamaño comercial.

- Medición durante la carga: Detenga la máquina, vuelva a medir el diámetro interior y calcule el porcentaje de disminución del diámetro.

- Observación: Vigile la muestra para detectar cualquier signo de pandeo durante la prueba.

- Examen posterior a la prueba: Después de liberar la carga, retire la muestra e inspecciónela para detectar grietas o daños.

La resistencia al impacto de Tubería eléctrica Es una característica esencial de rendimiento, especialmente en instalaciones donde la fuerza física o las condiciones ambientales pueden comprometer la integridad del conducto. La norma UL 1653 describe pruebas específicas para evaluar la resistencia al impacto de los tubos de ensayo de entrada (ENT), garantizando que puedan soportar tensiones mecánicas sin sufrir daños significativos. La prueba de impacto se detalla en la cláusula 7.6 de la norma UL 1653, que proporciona directrices claras sobre cómo preparar, probar y evaluar las muestras.

Requerimientos generales:

- Las muestras de ORL deben analizarse en condiciones controladas a una temperatura de -20 ± 1°C (-4 ± 1,8°F). Este requisito de baja temperatura simula condiciones en las que el conducto podría estar expuesto a ambientes fríos, lo que garantiza que mantenga sus propiedades estructurales en tales escenarios.

- La prueba de impacto aplica una fuerza de energía de 2,7 julios (2,0 ft-lbf) a cada muestra para evaluar su resistencia a la rotura o deformación.

- Cada muestra de prueba debe cortarse perpendicularmente a su eje longitudinal, con una longitud requerida de 150 ± 6 mm (6 ± 1/4 pulgadas) para estandarizar las pruebas.

- No más de dos de cada diez muestras analizadas deberán presentar grietas, astillas o rupturas en el interior o el exterior de la muestra.

La capacidad de ENT para pasar estas rigurosas pruebas de impacto respalda su uso tanto en aplicaciones estándar como desafiantes, lo que confirma que sigue siendo funcional y eficaz incluso en condiciones que pueden inducir estrés mecánico.

La prueba de flexión en frío es una evaluación esencial para confirmar que los tubos eléctricos no metálicos (ENT) pueden mantener su flexibilidad e integridad estructural al doblarse a bajas temperaturas, simulando condiciones ambientales adversas. Esto garantiza que el conducto no se agriete, astille ni rompa al exponerse a esfuerzos de flexión en climas fríos. La norma UL 1653 especifica la prueba de flexión en frío en la cláusula 7.7, detallando los procedimientos y requisitos para realizarla.

Cláusula 7.7 – Descripción de la prueba:

- La prueba de flexión en frío requiere seis muestras de cada tamaño comercial de tubo de otorrinolaringología. Estas muestras deben acondicionarse para simular la exposición a bajas temperaturas en condiciones reales.

- Cada muestra se dobla 360° alrededor de un mandril con un radio específico, que varía según el tamaño comercial del tubo. Las especificaciones del radio del mandril se detallan en la Tabla 2 de la norma UL 1653, lo que garantiza pruebas estandarizadas para diversos tamaños de tubos.

- Antes del doblado, tanto las muestras como el mandril se acondicionan a una temperatura de -20 ± 1 °C (-4 ± 1,8 °F) durante 4 horas. Este acondicionamiento garantiza que el material alcance y mantenga una temperatura baja y uniforme durante todo el periodo de prueba.

- El proceso de doblado se lleva a cabo mientras las muestras y el mandril todavía están a esta baja temperatura, lo que garantiza que la prueba refleje con precisión el rendimiento del tubo en condiciones ambientales frías.

Requisitos de la prueba: Durante la prueba, las muestras deben doblarse suavemente alrededor del mandril sin causar daños. En concreto, ninguna muestra debe agrietarse, astillarse ni romperse durante ni después del proceso de doblado.

La prueba de tensión, descrita en la cláusula 7.8 de la norma UL 1653, evalúa la capacidad de los tubos eléctricos no metálicos (ENT) para soportar fuerzas axiales sin romperse. Esta prueba garantiza que los tubos puedan soportar las tensiones mecánicas que puedan producirse durante la instalación o el servicio sin comprometer su integridad estructural.

Aplicación de prueba:

- Para tamaños comerciales más pequeños, 16 (1/2) y 21 (3/4), se fija una masa de 90 kg (200 lb) a un extremo del conducto para crear una fuerza de tensión de 889 N (200 lbf). La masa se levanta del suelo tirando del extremo opuesto y la carga se mantiene durante 1 minuto.

- Para tamaños comerciales más grandes, 27 (1) y superiores, se utiliza una masa de 135 kg (300 lb), lo que crea una fuerza de tensión de 1334 N (300 lbf), con el mismo requisito de retención de un minuto.

Criterios de desempeño

El tubo de ORL debe resistir la fuerza de tensión aplicada durante 1 minuto sin romperse ni presentar daños estructurales significativos. Esto demuestra la capacidad del conducto para soportar tensiones de tracción durante su manipulación, instalación o uso.

La rigidez de los tubos eléctricos no metálicos (ENT) es una propiedad importante que refleja su capacidad para resistir la deformación bajo carga. Esta característica es esencial para garantizar que el conducto mantenga su integridad estructural durante su instalación, especialmente en aplicaciones subterráneas donde existen fuerzas externas, como la presión del suelo. El requisito de rigidez es particularmente importante en Canadá y se describe en la cláusula 5.10 de la norma UL 1653.

Requisito:

- En Canadá, ENT debe cumplir con una rigidez mínima de tubería de 300 kPa con una deflexión de 5%Este requisito se prueba de acuerdo con la norma ASTM D 2412, que especifica el método estándar para determinar la rigidez de las tuberías de plástico midiendo la fuerza necesaria para provocar una desviación específica del conducto.

- En los Estados UnidosEste requisito de rigidez no aplica. Si bien el ENT utilizado en aplicaciones estadounidenses debe cumplir con otros criterios de rendimiento y seguridad establecidos en la norma UL 1653 y el Código Eléctrico Nacional (NEC), no se exige un valor de rigidez específico para el enterramiento directo.

La prueba de compresión garantiza que la tubería pueda soportar la presión mecánica aplicada, manteniendo al mismo tiempo su integridad estructural. Ayuda a verificar la capacidad del conducto para soportar cargas externas sin comprometer su función de protección sobre el cableado eléctrico.

Requisitos de la prueba:

De acuerdo con AS/NZS 2053.5 y AS/NZS 2053.1, la conducto flexible corrugado Debe cumplir con los siguientes requisitos:

- Objetivo general: El conducto debe demostrar resistencia a la compresión al no sufrir una deformación excesiva cuando se somete a una fuerza específica.

- Límite de deformación: El requisito fundamental para superar esta prueba es que la diferencia entre el diámetro exterior inicial del conducto y el diámetro medido con la fuerza aplicada no supere los 25%. Esto garantiza que el conducto conserve las propiedades mecánicas adecuadas bajo tensión y no se deforme más allá de un umbral aceptable.

Conducto | Fuerza de compresión (N) |

Muy claro | 125 |

Luz | 320 |

Medio | 750 |

Pesado | 1250 |

Muy pesado | 4000 |

La norma AS/NZS 2053.1 describe un conjunto específico de requisitos de pruebas de impacto que evalúan la capacidad del conducto corrugado no metálico para soportar impactos mecánicos sin comprometer su integridad estructural.

Aparatos y piezas de prueba

Cámaras de acondicionamiento: Dos cámaras que mantienen las temperaturas máxima y mínima de servicio del conducto con una tolerancia de ±2 °C. Estas cámaras se utilizan para simular condiciones extremas de temperatura antes de las pruebas de impacto.

Aparato de prueba de impacto: Incluye una base con una placa de acero y un juego de martillos con pesos y alturas de caída específicos.

Almohadilla de goma esponjosa: Una almohadilla de 40 mm de espesor debajo del aparato para absorber los impactos.

La prueba se lleva a cabo en 12 tramos de conducto, cada uno de 200 mm de largo, o en 12 accesorios ensamblados que incluyen todos los componentes tal como se utilizarían en aplicaciones de la vida real.

Procedimiento para pruebas de impacto

- Acondicionamiento de la pieza de prueba a la temperatura máxima de servicio durante 240 horas en la Cámara 1.

- Traslado de la pieza de ensayo a la Cámara 2, donde se acondiciona a la temperatura mínima de servicio durante al menos 2 horas o hasta que coincida con la temperatura del aire de la cámara.

- Colocación de la pieza de prueba sobre la base de acero y aplicación de la pieza de acero intermedia.

- Dejar caer un martillo de un peso y altura específicos para simular el impacto.

La parte más débil de los accesorios es la que se utiliza para realizar las pruebas, pero se evitan los impactos dentro de los 5 mm de cualquier boca del conector.

Propiedad mecánica | Peso del martillo kg | Altura de caída mm |

Muy claro | 0.5 | 100 ±1 |

Luz | 1.0 | 100 ±1 |

Medio | 2.0 | 100 ±1 |

Pesado | 2.0 | 300 ±1 |

Muy pesado | 6.8 | 300 ±1 |

Criterios de aceptación

Al menos 9 de las 12 piezas de prueba no deben mostrar signos de agrietamiento o desintegración cuando se inspeccionan visualmente con visión normal o corregida, sin aumento.

El cumplimiento de estos estrictos criterios garantiza que los conductos corrugados no metálicos proporcionen un rendimiento y una durabilidad constantes, manteniendo sus cualidades protectoras bajo tensión mecánica.

La prueba de colapso es una evaluación crucial en la serie AS/NZS 2053, que confirma que los tubos metálicos pueden soportar el estrés ambiental sin comprometer su diámetro interno o forma estructural.

Procedimiento de prueba para el colapso de la tubería

- Doblar la muestra:

Doble con cuidado el tubo ORL a 90° a temperatura ambiente utilizando el dispositivo de doblado especificado.

- Asegure la muestra:

Fije el tubo doblado a un soporte rígido con cuatro correas, como se muestra en el diagrama de la norma.

Retire cualquier herramienta utilizada para doblar el tubo.

- Calentar la muestra:

Coloque el soporte con el tubo dentro de una cámara con temperatura controlada.

Mantenga la cámara a la temperatura más alta recomendada por el fabricante (±2°C) durante 24 horas.

- Compruebe la muestra:

Saque el soporte con el tubo de la cámara.

Mida el diámetro interior para asegurarse de que cumpla con el requisito mínimo de la norma.

Criterios de aceptación

La muestra de ENT supera la prueba de colapso si un calibre, como se describe en la parte pertinente de la serie AS/NZS 2053, puede atravesar el conducto. Esto verifica que el tubo ha mantenido su forma y holgura interna, lo que confirma su resiliencia bajo tensión térmica.

El conducto corrugado debe demostrar una resistencia adecuada a la propagación de la llama para que se considere no propagador de la llama, según lo especificado en las normas AS/NZS 2053.5 y AS/NZS 2053.1. La prueba de resistencia a la llama comprende los siguientes puntos clave:

Aplicación de llama:

- Se aplica una llama de 1 kW en un ángulo de 45° con respecto a la muestra, ubicada a 100 ±10 mm de la muestra y apuntada a un punto 100 ±5 mm por encima de la abrazadera inferior.

- La llama se mantiene durante 60 ±1 segundos y luego se retira.

Criterios de prueba:

- La prueba se realiza en tres muestras.

- La muestra pasa si no se enciende o si la combustión se detiene dentro de los 30 segundos después de retirar la llama.

- La muestra no debe mostrar carbonización ni quemaduras dentro de los 50 mm de las abrazaderas.

- La ignición del papel de seda debajo de la muestra indica una falla.

Cumplimiento:

Para cumplir con la norma, las muestras de conducto corrugado no deben presentar combustión persistente tras la retirada de la llama ni carbonización cerca de las abrazaderas. La presencia de material fundido no constituye una falla a menos que provoque la combustión o carbonización de la propia muestra.

Dos de los principales criterios de comparación de conductos flexibles no metálicos son la norma UL (Underwriters Laboratories) para tubos eléctricos no metálicos (ENT) y la norma AS/NZS 2053.5, que rige los conductos corrugados no metálicos utilizados en Australia y Nueva Zelanda. Si bien ambos tipos de conductos cumplen la misma función fundamental de proteger el cableado eléctrico, están diseñados para cumplir con diversos requisitos de dimensiones, resistencia y rendimiento, según lo estipulan sus respectivas normas.

Al comparar los tubos eléctricos no metálicos estándar UL y los conductos corrugados no metálicos AS/NZS 2053.5, surgen distinciones notables en áreas como:

Como puede ver, aunque están hechas del mismo material y tienen prácticamente el mismo nombre, la diferencia de tamaño es enorme. Aunque el tamaño es similar, son casi completamente diferentes al considerar las tolerancias.

Resistencia al aplastamiento y al impacto:

UL ENT: Describe pruebas rigurosas de resistencia al aplastamiento con umbrales de carga específicos para garantizar que el conducto pueda soportar la presión sin deformación permanente.

AS/NZS 2053.5 Flexible: Emplea pruebas de impacto adecuadas para conductos utilizados en diversos entornos, con especial atención a la resistencia a la temperatura y la recuperación después de la compresión.

Aspectos | UL1653 | AS/Nueva Zelanda 2053 |

Temperatura de prueba | -20 ± 1 °C (-4 ± 1,8 °F) | Temperaturas máximas y mínimas de servicio |

Muestra | 150 ± 6 mm de longitud, cortado perpendicularmente | 200 mm de longitud, 12 muestras |

Fuerza de energía de impacto | 2,7 julios (2,0 ft-lbf) | Variable (martillo de 0,5 kg a 6,8 kg) |

Tiempo de acondicionamiento | Mínimo 4 horas | 240 horas a temperatura máxima, 2+ horas a temperatura mínima |

Número de muestras | 10 muestras | 12 muestras |

Criterios de aceptación | Máximo 2 de cada 10 pueden mostrar daños. | Al menos 9 de 12 deben aprobar |

Método de inspección | Visual, sin aumento | Visual, sin aumento |

UL ENT: Incluye pruebas como la prueba de retardancia de llama UL 94 para garantizar que los tubos cumplen con las normas de seguridad contra incendios.

Norma AS/NZS 2053.5: Especifica las pruebas de resistencia al fuego, centrándose en las propiedades de autoextinción para minimizar el riesgo de propagación de la llama.

Ligero y fácil de instalar:

El ENT es significativamente más ligero que los conductos metálicos, lo que facilita su manejo e instalación. Esto puede reducir los costos de mano de obra y el tiempo de instalación, especialmente en proyectos de gran envergadura.

- Flexibilidad:

Su flexibilidad inherente permite que el ENT se pueda enrutar alrededor de obstáculos sin la necesidad de accesorios o uniones complejas, lo que simplifica el proceso de instalación y reduce los costos de material.

- Resistencia a la corrosión:

ENT es altamente resistente a la corrosión, lo que lo convierte en una excelente opción para entornos propensos a la humedad o la exposición a sustancias químicas, como sótanos y zonas costeras.

- Propiedades no conductoras:

Como conducto no metálico, ENT no conduce electricidad, lo que proporciona una opción más segura al reducir el riesgo de descarga eléctrica o cortocircuitos en caso de daños en el cable.

- Menor costo:

El ENT es generalmente más asequible que el conducto metálico rígido (RMC) o el conducto metálico intermedio (IMC), lo que lo convierte en una solución económica para instalaciones eléctricas estándar.

- Resistencia al fuego:

ENT puede cumplir con los estándares de seguridad contra incendios cuando está clasificado adecuadamente, proporcionando propiedades ignífugas que mejoran la seguridad en caso de incendio.

Menor resistencia mecánica:

ENT no es tan robusto como los conductos metálicos, lo que lo hace menos adecuado para aplicaciones donde se requiere una alta resistencia mecánica, como en áreas con potencial de fuerte impacto o compresión.

- Tolerancia de temperatura limitada:

El ENT puede tener un rendimiento reducido a temperaturas altas o bajas. Puede volverse quebradizo en ambientes extremadamente fríos o deformarse con calor intenso, a menos que esté diseñado específicamente para tales condiciones.

- Sensibilidad UV:

El ENT puede degradarse con el tiempo al exponerse a la luz solar directa, a menos que se trate con estabilizadores UV. Esto limita su uso en instalaciones exteriores sin medidas de protección adicionales.

- No apto para determinados entornos:

En algunas aplicaciones industriales o de alto estrés donde existen riesgos de incendio o exposición a sustancias químicas que pueden degradar el plástico, es posible que ENT no cumpla con los estándares de seguridad y durabilidad necesarios.

- Requisitos de soporte e instalación:

El ENT debe estar correctamente soportado en toda su longitud para evitar que se deforme o se dañe con el tiempo. Esto puede complicar la instalación, especialmente cuando se requieren tramos largos.

Los tubos eléctricos no metálicos ofrecen una solución flexible, rentable y resistente a la corrosión para diversas necesidades de instalación eléctrica. Sin embargo, es fundamental considerar sus limitaciones, especialmente en cuanto a resistencia mecánica y exposición ambiental, para garantizar su idoneidad para una aplicación específica. Comprender estas ventajas y desventajas ayuda a tomar decisiones informadas sobre cuándo y dónde utilizar tubos eléctricos no metálicos en proyectos eléctricos.

La instalación de tuberías eléctricas no metálicas requiere una planificación y ejecución cuidadosas para garantizar la protección y el funcionamiento adecuados del cableado eléctrico. El National Electrical Conduit (NEC) ha establecido las directrices de instalación para ENT. El proceso es generalmente sencillo e implica una serie de pasos de preparación e instalación. A continuación, se detallan los pasos generales de instalación:

Hay 8 pasos para instalar el tubo ORL:

- Planifique la ruta de instalación: Identificar y marcar la ruta para el conducto.

- Cortar el tubo: Mida y corte ENT a la longitud deseada utilizando un cortador de conductos o una sierra de dientes finos.

- Desbarbar los extremos: Alise los bordes ásperos en los extremos cortados para evitar dañar el cableado.

- Accesorios y acoplamientos de conexión: Coloque accesorios para conectar los segmentos ENT y garantizar una conexión segura.

- Posicionar y asegurar el otorrinolaringólogo: Coloque el tubo a lo largo del camino planificado y fíjelo con abrazaderas o soportes a intervalos regulares.

- Tirar de los cables: Utilice una cinta de pescado para pasar los cables a través del otorrinolaringólogo, asegurándose de que no queden dobleces ni torceduras pronunciadas.

- Conectar a cajas eléctricas: Conecte de forma segura el ENT a las cajas y envolventes eléctricas.

- Inspeccionar y finalizar la instalación: Realice una inspección final para verificar el soporte adecuado, los accesorios seguros y el cumplimiento de los códigos eléctricos.

Hay 6 cosas que debes saber antes de la instalación:

Soporte y espaciado: Asegúrese de que el otorrinolaringólogo esté apoyado a intervalos regulares, generalmente a no más de 3 pies de distancia, para evitar que los tubos se hundan o se tensen.

Evite las curvas cerradas: Evite doblar excesivamente la tubería, ya que esto puede restringir el movimiento del cable y causar daños. Utilice accesorios diseñados para curvas cuando sea necesario.

Consideraciones de temperatura: No instale ENT a temperaturas inferiores a su mínimo nominal o en áreas donde estará expuesto a calor extremo sin la protección térmica adecuada.

Exposición a los rayos UV: Para instalaciones al aire libre, confirme que los tubos estén aptos para la exposición a rayos UV o tome medidas de protección adicionales, como colocarlos bajo una cubierta.

Fije los accesorios correctamente: Utilice accesorios y conectores aprobados para fijar el ENT a las cajas eléctricas o empalmes. Una conexión incorrecta puede provocar la desconexión de los conductos y riesgos eléctricos.

Verificar el cumplimiento del código: Asegúrese siempre de que la instalación cumpla con los requisitos del código eléctrico local, que puede especificar pautas adicionales para la colocación de conductos, capacidad del cable y métodos de conexión.

Siguiendo estos pasos y precauciones de instalación, los electricistas e instaladores pueden lograr una instalación de ENT segura y confiable que cumpla con los estándares de seguridad y rendimiento.

Hay 6 consejos para comprar tubos eléctricos no metálicos,

- Comprender la aplicación:

Uso en interiores o exteriores: asegúrese de que el ENT esté clasificado para el entorno en el que se instalará, como espacios secos, húmedos o al aire libre.

Capacidad del cable: elija el tamaño adecuado según la cantidad de cables que necesite proteger.

- Consulte el material y las calificaciones:

Calidad del plástico: Busque ENT hechos de plástico resistente y duradero que pueda resistir el fuego y los productos químicos.

Cumplimiento de normas: asegúrese de que el producto cumpla con los estándares de la industria como UL (EE. UU.) o AS/NZS (Australia/Nueva Zelanda).

- Considere la flexibilidad y la instalación:

Elija un ENT que sea lo suficientemente flexible para sortear obstáculos pero que a la vez sea resistente.

Asegúrese de que sea fácil de cortar y trabajar con herramientas estándar.

- Busque durabilidad:

Resistencia al impacto: elija tubos que no se agrieten ni abollen fácilmente.

Protección UV: Para uso en exteriores, asegúrese de que esté protegido contra el daño solar.

- Equilibrar costo y calidad:

No se conforme con la opción más barata. Los tratamientos de otorrinolaringología de mayor calidad suelen durar más y tener mejor rendimiento, lo que puede ahorrarle dinero con el tiempo.

- Comprobar compatibilidad:

Asegúrese de que el ENT pueda utilizarse con accesorios y conectores estándar.

El futuro de los tubos eléctricos no metálicos (ENT) se expandirá a áreas que apoyan la sostenibilidad y las tecnologías inteligentes. A continuación, se presentan algunas tendencias clave:

- Sistemas de energía renovable

Se espera que el ENT desempeñe un papel más importante en las instalaciones de energía renovable, como los sistemas de energía solar y eólica. Estas instalaciones suelen requerir conductos flexibles y resistentes a la corrosión que resistan diversas condiciones climáticas. Su ligereza y resistencia a la corrosión lo hacen ideal para el tendido de cables en parques solares e instalaciones de turbinas eólicas, contribuyendo así a una infraestructura energética más limpia.

- Construcción de edificios ecológicos

A medida que la construcción evoluciona hacia prácticas más ecológicas, el uso de ENT se incrementará en edificios ecológicos. Los edificios sostenibles buscan reducir el impacto ambiental y mejorar la eficiencia energética, y el ENT se adapta bien a estos diseños gracias a sus opciones de materiales reciclables y a su menor impacto ambiental general en comparación con los conductos metálicos.

- Hogares inteligentes e integración del IoT

Es probable que ENT se utilice más en sistemas domésticos inteligentes donde se requiere un cableado extenso para sensores, controles de automatización y dispositivos IoT. Su flexibilidad y facilidad de instalación lo convierten en una opción práctica para instalaciones de cableado complejas en hogares que incorporan tecnologías inteligentes.

- Infraestructura para vehículos eléctricos (VE)

Con el crecimiento de las estaciones de carga para vehículos eléctricos, ENT puede servir como solución de conducto para el tendido de cables de alimentación y datos. Su adaptabilidad y durabilidad facilitan el uso de estaciones de carga tanto en interiores como en exteriores, facilitando la expansión de la infraestructura de vehículos eléctricos, crucial para el transporte sostenible.

- Redes inteligentes y sistemas de gestión de energía

El papel de ENT podría expandirse en el desarrollo de redes inteligentes, que requieren un cableado extenso para la comunicación de datos y la distribución de energía. Estos sistemas se basan en datos en tiempo real para optimizar el uso de la energía y mejorar la confiabilidad. La posible integración de ENT con tecnologías de monitoreo podría ayudar a mejorar la eficiencia y la capacidad de gestión de estos sistemas de energía inteligentes.

El uso de tubos eléctricos no metálicos (ENT) y otros conductos en las industrias de vehículos eléctricos (VE) y automoción es un sector en rápido crecimiento, a medida que estas industrias adoptan sistemas eléctricos más avanzados. A continuación, se presenta un análisis más detallado del uso de los ENT y conductos similares, así como su potencial futuro:

- Infraestructura de carga para vehículos eléctricos (VE)

Con la creciente adopción de vehículos eléctricos, las estaciones de carga para vehículos eléctricos se están generalizando, lo que requiere soluciones de conductos robustas y flexibles. Los conductos ENT y otros se utilizan para:

Protección del cable: ENT es ideal para proteger los cables de carga de daños físicos y factores ambientales. El tubo garantiza un tendido seguro de los cables desde la fuente de alimentación hasta el punto de carga.

Durabilidad al aire libre: Las cualidades resistentes a la intemperie de ENT lo hacen adecuado para instalaciones tanto en interiores como en exteriores, ya que las estaciones de carga a menudo necesitan soportar condiciones ambientales adversas como lluvia, nieve y exposición a los rayos UV.

Gestión de cables de datos y alimentación: Para estaciones de carga avanzadas con capacidades inteligentes (por ejemplo, monitoreo de energía, sistemas de pago), ENT puede proteger tanto los cables de alimentación como los de datos necesarios para que el sistema funcione de manera eficiente.

- Sistemas de cableado de vehículos eléctricos

Los vehículos eléctricos requieren un cableado eléctrico extenso para diversos sistemas, como el sistema de gestión de baterías, los motores, los sistemas de carga y los sensores. Conductos como el ENT se utilizan para:

Enrutamiento de cables: ENT se utiliza para enrutar cables en la carrocería del automóvil, lo que garantiza que el cableado sensible esté protegido contra el estrés físico, la humedad y las fluctuaciones de temperatura.

Flexibilidad: La flexibilidad de ENT permite su instalación en espacios reducidos dentro de vehículos eléctricos, como alrededor de motores, baterías y otros componentes críticos. Esta flexibilidad ayuda a agilizar el proceso de ensamblaje y a garantizar la seguridad.

Protección térmica: La resistencia de ENT al calor lo hace adecuado para gestionar el calor generado por cables de alimentación o componentes en vehículos eléctricos de alto rendimiento.

- Fabricación de automóviles

En la industria automotriz, los sistemas de conductos son esenciales para organizar y proteger los cables que alimentan los componentes electrónicos del vehículo. Los conductos ENT y otros ayudan en:

Protección durante la fabricación: ENT protege el cableado de posibles daños durante el proceso de fabricación, incluida la aplicación de pintura, el ensamblaje mecánico y otras etapas.

Cableado flexible: Para los sistemas de cableado complejos de los vehículos modernos, la flexibilidad de ENT permite colocarlo fácilmente a través de diferentes secciones del vehículo, brindando protección contra la abrasión, los cortes y la exposición ambiental.

- Sistemas de almacenamiento de baterías

A medida que más empresas desarrollan sistemas de almacenamiento de energía para vehículos eléctricos y otros proyectos de energía renovable, la tecnología ENT puede contribuir a garantizar que los sistemas de baterías estén correctamente cableados y protegidos. La tecnología ENT se utiliza para dirigir el cableado eléctrico desde las baterías hasta los diversos componentes, garantizando así la seguridad, fiabilidad y eficiencia de estos sistemas.

- Vehículos inteligentes y coches autónomos

Con el desarrollo de vehículos inteligentes y la tecnología de conducción autónoma, la necesidad de sistemas eléctricos fiables y duraderos se ha disparado. La otorrinolaringología desempeña un papel en:

Protección del cable de datos: Los vehículos autónomos dependen en gran medida de sensores, cámaras y otros sistemas conectados que generan grandes cantidades de datos. La tecnología ENT puede proteger los cables de datos que transportan las señales desde estos sistemas hasta las unidades centrales de procesamiento del vehículo.

Cableado de bajo voltaje: A medida que los vehículos se vuelven más automatizados e incluyen sistemas de asistencia al conductor, comodidad y entretenimiento, se utiliza ENT para proteger el cableado de bajo voltaje que alimenta estos sistemas.

Comprender los fundamentos de las tuberías eléctricas no metálicas (ENT) es esencial para los profesionales de la industria que buscan soluciones fiables, flexibles y eficientes para instalaciones eléctricas. Las tuberías ENT desempeñan un papel fundamental en aplicaciones residenciales y comerciales gracias a su ligereza, facilidad de instalación y adaptabilidad.

En este resumen, exploramos los principales tipos de otorrinolaringología, sus respectivos usos y las características de rendimiento que los hacen adecuados para diversos entornos. El cumplimiento de códigos como UL 1653 y AS/NZS 2053 subraya la importancia de cumplir con estrictos estándares de seguridad y rendimiento, lo que garantiza que la otorrinolaringología siga siendo una opción confiable incluso en condiciones difíciles.

Mantenerse informado sobre las últimas normas y avances garantiza que los profesionales de la electricidad puedan aprovechar al máximo las ventajas de la tubería ENT, optimizando la seguridad y la eficiencia en sus proyectos. Además, evalúe las necesidades del proyecto antes de elegir el tipo de tubería, asegurándose de elegir la correcta y de cumplir con la normativa local.