Tabla de contenido

Los conductos de PVC son un componente vital en las instalaciones eléctricas, ya que ofrecen protección y organización a los sistemas de cableado eléctrico. Comprender las propiedades, los tipos, los métodos de instalación y las aplicaciones de los conductos de PVC es esencial para garantizar instalaciones eléctricas seguras y eficientes en entornos residenciales, comerciales e industriales.

Después de leer este artículo, sabrás:

- ¿Qué son los conductos de PVC y qué tipos de conductos existen?

- ¿Dónde se pueden utilizar los conductos de PVC?

- Métodos y pasos de instalación de conductos de PVC

- Cómo cortar y unir correctamente conductos de PVC

- ¿Es el conducto de PVC adecuado para aplicaciones de alto voltaje?

- ¿Se pueden doblar los conductos de PVC? ¿Cuáles son los métodos de doblado?

- ¿Cuál es la diferencia entre los conductos de PVC y UPVC?

- Conductos de PVC vs Conductos Metálicos

- ¿Cuál es la diferencia entre tubería de PVC y conducto de PVC?

- Conducto de PVC vs. Conducto hermético

- Cómo elegir el conducto de PVC adecuado para su proyecto

¿Qué es el conducto de PVC?

Los conductos de PVC, abreviatura de conducto de cloruro de polivinilo, son un tipo de sistema de tuberías diseñado específicamente para instalaciones de cableado eléctrico. Los conductos de PVC están hechos de un tipo de plástico duradero y ofrecen protección para los cables eléctricos contra daños físicos y elementos ambientales.

El PVC es un material no metálico, ligero y resistente a la corrosión, lo que lo hace ideal para instalaciones tanto en interiores como en exteriores. No conduce la electricidad, lo que proporciona una capa adicional de aislamiento para proteger los cables internos de los peligros eléctricos. Además, el PVC es lo suficientemente flexible como para usarse en una variedad de situaciones en las que los conductos metálicos tradicionales pueden resultar poco prácticos o demasiado pesados.

Los conductos de PVC vienen en varios tamaños, espesores y tipos, lo que permite personalizarlos para proyectos específicos, ya sea para aplicaciones residenciales, comerciales o industriales. Son especialmente adecuados para lugares con altos niveles de humedad, como sótanos, jardines al aire libre o instalaciones subterráneas.

5 tipos de conductos de PVC que debes conocer

Existen muchos tipos de conductos en el mercado, aquí se presentan 5 tipos de conductos de Ledes y son los tipos de conductos más utilizados que debe conocer:

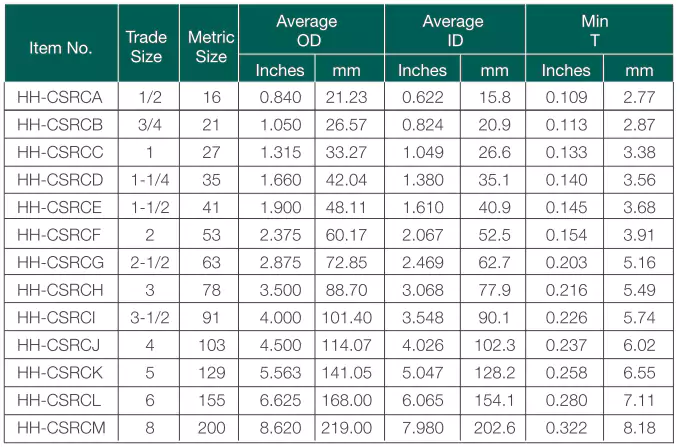

1. Conductos y tubos de PVC según la norma UL

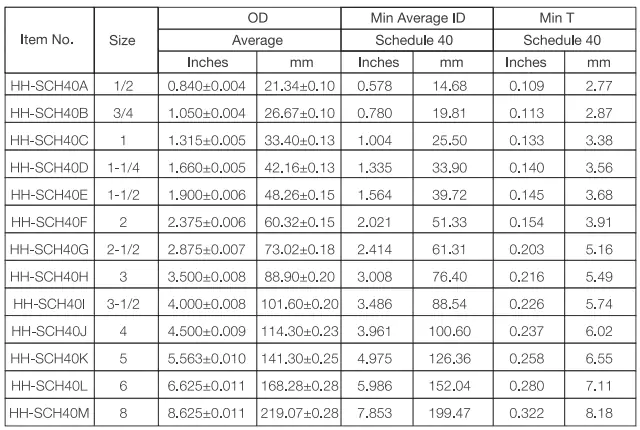

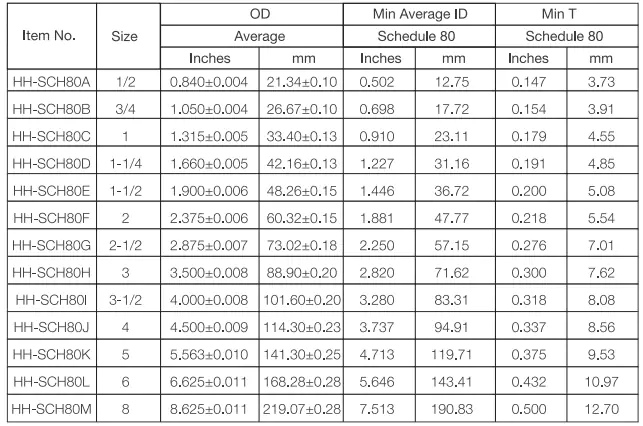

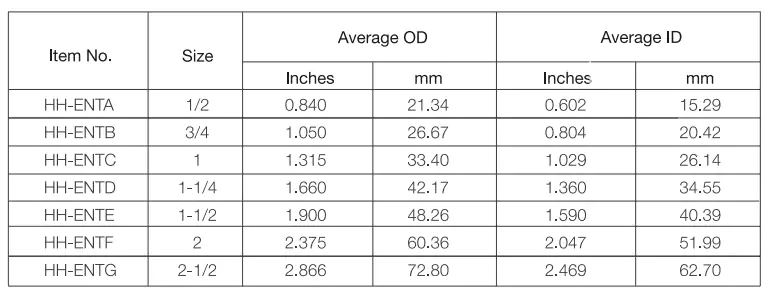

Conducto de PVC estándar ULConductos rígidos de PVC Schedule 40 y Schedule 80, y tubos eléctricos no metálicos ENT, tres tipos principales.

Normas: UL651, NEMA TC-2, ASTM D1784-20

Ventajas: Resistente a la corrosión, resistente al impacto, resistente a la luz solar, resistente al fuego, fácil de instalación.

Normas: UL651, NEMA TC-2, ASTM D1784-20

Ventajas: Resistente a la corrosión, resistente al impacto, resistente al fuego, alta resistencia física, uso subterráneo.

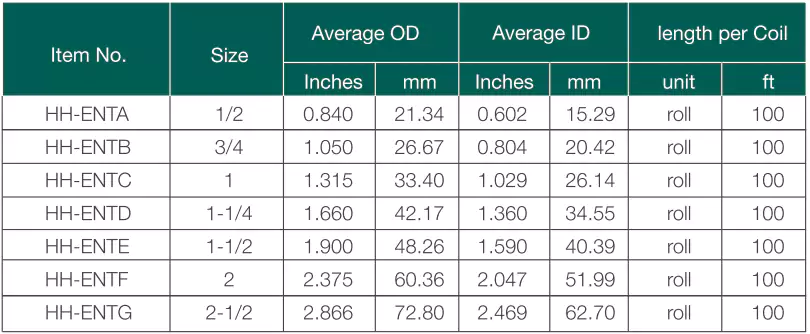

Normas: UL1653

Ventajas: Resistente a la corrosión, resistente al impacto, resistente a la luz solar, resistente al fuego, resistente a la deflexión, liviano, fácil de instalar.

2. Conductos y tubos de PVC según la norma CSA

En Canadá también existen tipos de conductos ampliamente utilizados, aquí encontrará información y datos del producto de Ledes.

Normas: Norma CSA C22.2 N.º 211.2

Ventajas: Resistente a la corrosión, resistente al impacto, resistente a la luz solar, resistente al fuego, fácil de instalación.

Normas: Norma CSA C22.2 N.º 211.1

Ventajas: Resistente a la corrosión, resistente al impacto, resistente a la luz solar, resistente al fuego, hermético al hormigón, ligero, entierro directo.

Normas: Norma CSA C22.2 N.º 211.1

Ventajas: Resistente a la corrosión, resistente al impacto, resistente a la luz solar, resistente al fuego, resistente a la deflexión, liviano, fácil de instalar.

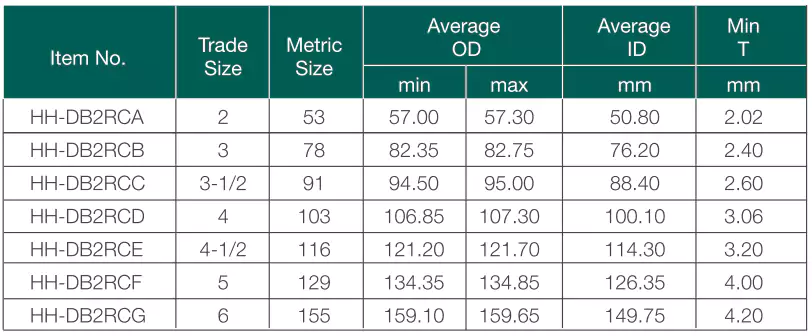

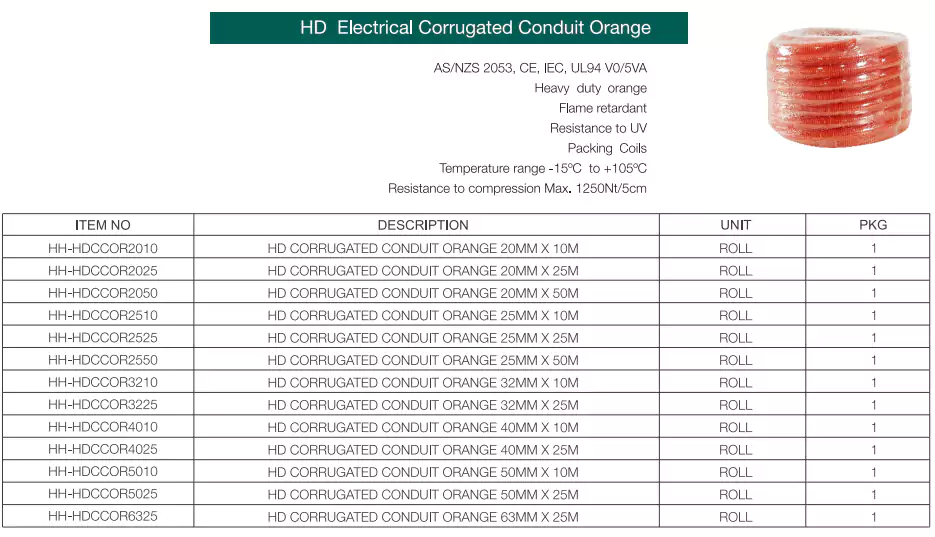

3. Conducto de PVC estándar AS/NZS

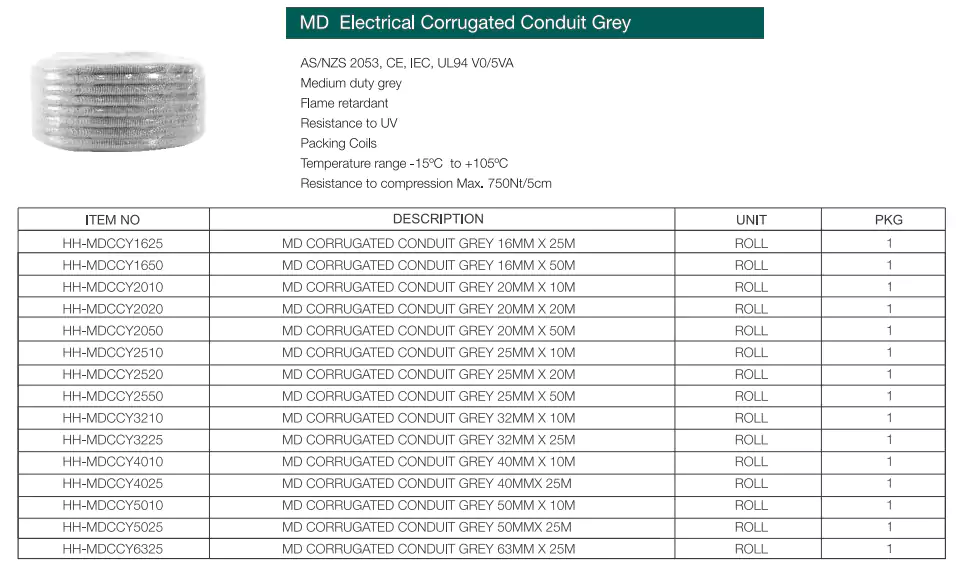

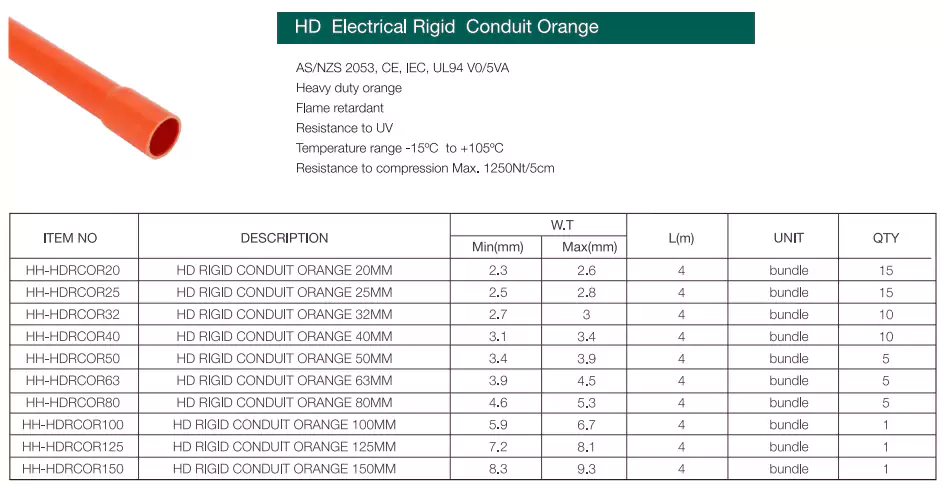

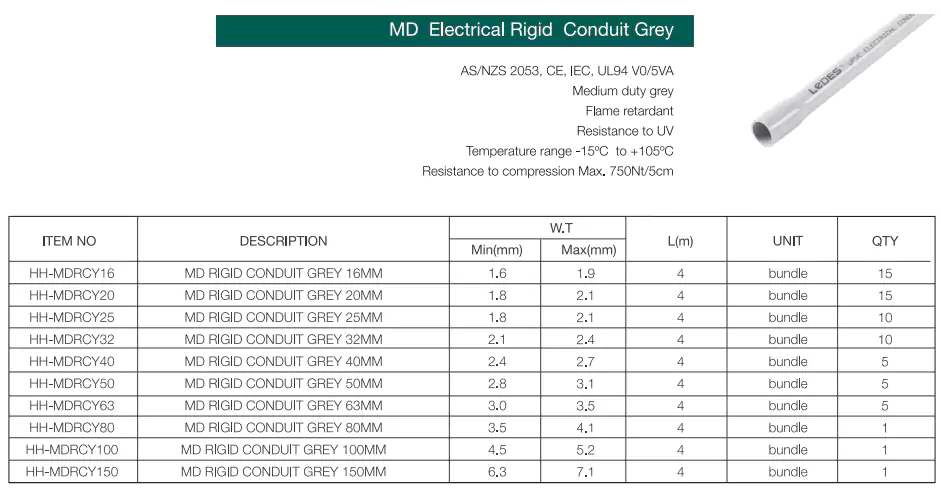

Para el mercado de Australia y Nueva Zelanda, Ledes tiene conductos de PVC rígidos de servicio medio y pesado, conductos corrugados de servicio medio y pesado para diferentes necesidades y aplicaciones.

Normas: Los conductos corrugados HD&MD cumplen con las normas AS/NZS 2053.5, CE, IEC, UL94

Ventajas: Retardante de llama, resistente a los rayos UV, alta resistencia a la compresión y al impacto, ligero, doblable a mano.

Normas: Los conductos de PVC rígido HD&MD cumplen con las normas AS/NZS 2053.2, CE, IEC, UL94

Ventajas: Alta resistencia física, retardante de llama, resistente a los rayos UV.

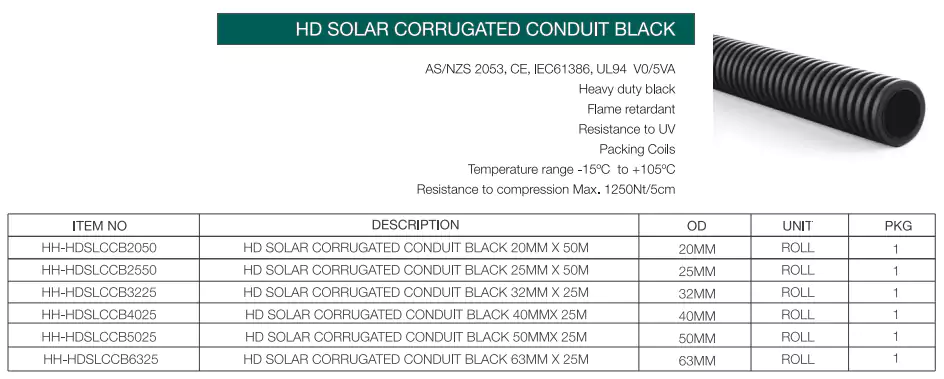

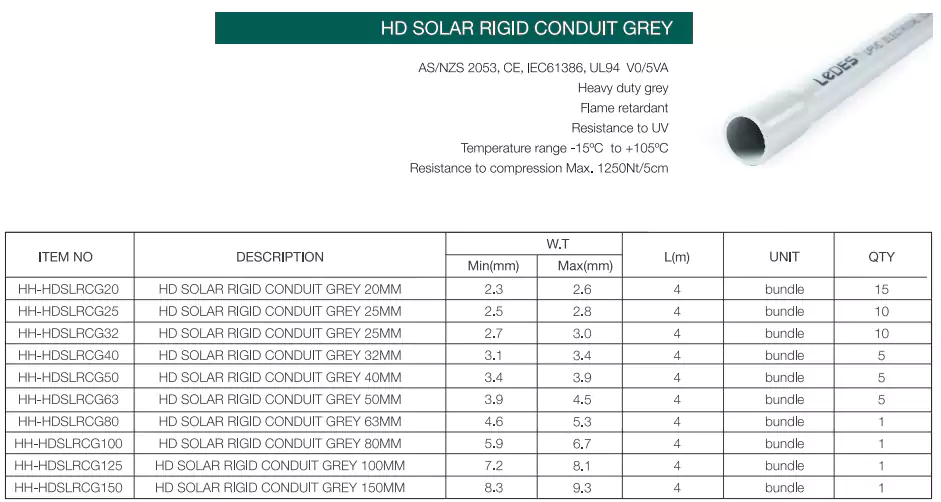

4. Conducto solar

El conducto solar es un tipo de conducto especialmente diseñado para su uso en aplicaciones al aire libre. Debido al duro entorno de instalación, los requisitos de resistencia física y resistencia a los rayos UV del conducto son muy altos. A continuación, se muestran algunos tamaños y tipos comunes que ofrece Ledes.

Normas: AS/NZS 2053, CE, IEC

Ventajas: Resistente a la intemperie, resistente a los rayos UV, retardante de llama con clasificación V0/5VA, resistente a la compresión y al impacto.

Los conductos sin halógenos y con baja emisión de humo son tipos especiales de conductos diseñados para minimizar la liberación de gases tóxicos y humo en caso de incendio. Con características clave:

Libre de halógenos:

Estos conductos no contienen elementos halógenos como cloro, flúor, bromo o yodo, que pueden liberar gases tóxicos durante la combustión. Esta característica aumenta la seguridad en caso de incendio.

Baja emisión de humo:

Cuando se exponen a altas temperaturas o llamas, los conductos sin halógenos producen un humo mínimo. Esto reduce los problemas de visibilidad durante un incendio, lo que permite una evacuación más segura y un acceso más fácil para responder a emergencias.

Excelente resistencia al fuego:

Diseñados para soportar altas temperaturas, estos conductos tienen propiedades superiores de resistencia al fuego, lo que los hace adecuados para su uso en diversas aplicaciones, incluidos edificios públicos e instalaciones industriales.

Sin emisión de humo tóxico:

En caso de incendio, los conductos libres de halógenos emiten humo no tóxico, lo que reduce significativamente el riesgo de inhalación nociva para los ocupantes y el personal de primera intervención.

Resistente a los rayos UV:

Estos conductos están diseñados para resistir la degradación de la luz ultravioleta (UV), lo que los hace adecuados para aplicaciones al aire libre donde la exposición a la luz solar es una preocupación.

Resistencia a temperaturas extremas:

Pueden soportar temperaturas extremas de -45 ℃ a 150 ℃, tanto altas como bajas, lo que garantiza un rendimiento confiable en una variedad de condiciones ambientales.

Normas: IEC61386, ASTM, UL94

Aplicaciones: Hospitales, escuelas, metros, lugares llenos de gente.

¿Dónde se pueden utilizar los conductos de PVC?

El conducto de PVC es una solución versátil para proteger el cableado eléctrico y de comunicaciones en diversos entornos, tanto en superficie como bajo tierra. Cumple con las pautas del Código Eléctrico Nacional (NEC), específicamente NEC 352, que regula su uso en diferentes entornos.

Los conductos de PVC de Ledes se han utilizado en muchos proyectos de gran envergadura, tanto para uso sobre el suelo como subterráneo. A continuación se muestran algunos ejemplos de proyectos.

En el proyecto CHPE (Champlain Hudson Power Express) en Estados Unidos, los conductos de PVC desempeñan un papel crucial en la gestión del cableado eléctrico sobre el suelo. El proyecto implica amplios sistemas eléctricos que requieren soluciones de cableado seguras y eficientes. Los conductos de PVC Schedule 40 se instalan en paredes, techos y otras estructuras, lo que proporciona una protección sólida contra los factores ambientales y los daños físicos. Su capacidad para soportar la exposición a la luz solar directa los hace adecuados para instalaciones al aire libre, lo que garantiza la longevidad y la confiabilidad de los sistemas eléctricos.

En el proyecto del túnel del metro de Melbourne en Australia, se utilizan conductos para instalaciones subterráneas. El proyecto requiere una gran cantidad de zanjas y excavaciones para la infraestructura eléctrica y de comunicaciones. Conductos libres de halógenos y con baja emisión de humo que protegen el cableado de la humedad y los daños relacionados con el suelo. Esta aplicación es particularmente beneficiosa en entornos urbanos donde el espacio es limitado y la instalación subterránea es necesaria para mantener la accesibilidad y la seguridad de la superficie.

¿Dónde está permitido y dónde NO se permite el uso de conductos de PVC?

El Código Eléctrico Nacional (NEC) describe pautas específicas sobre dónde se pueden y no se pueden utilizar conductos de PVC. Estas reglas son esenciales para garantizar la seguridad y el cumplimiento de las normas en las instalaciones eléctricas.

Dónde se permiten los conductos de PVC

Según la sección 352.10 del capítulo tres del NEC, el conducto de PVC se puede utilizar en las siguientes situaciones:

1. Instalaciones subterráneas

Los conductos de PVC están ampliamente aprobados para uso subterráneo debido a su durabilidad, resistencia a la corrosión y protección contra la humedad. Se utilizan comúnmente en:

- Entierro directo: Los conductos de PVC se pueden enterrar directamente en el suelo, protegiendo el cableado eléctrico del suelo, la humedad y posibles daños.

- Bancos de conductos subterráneos: Se utiliza a menudo en entornos comerciales e industriales donde se agrupan varios conductos eléctricos para su protección.

2. Uso en exteriores

- El NEC permite la instalación de conductos de PVC en exteriores, siempre que tengan una clasificación de resistencia a la luz solar. El PVC se utiliza a menudo para:

- Muros exteriores: Siempre que el conducto de PVC esté expuesto a la luz solar, debe estar protegido contra los rayos UV para evitar su degradación.

- Aplicaciones expuestas sobre el suelo: En entornos industriales y residenciales, los conductos de PVC están permitidos siempre que cumplan con las especificaciones pertinentes para el entorno.

3. Lugares húmedos o mojados

- Dado que el PVC no es metálico y es resistente al agua y a la humedad, es ideal para lugares húmedos y mojados, como:

- Sótano: Las áreas propensas a la humedad pueden beneficiarse de las propiedades resistentes a la corrosión de los conductos de PVC.

- Áreas de lavado industrial: Donde la exposición al agua o a productos químicos es frecuente, el PVC ofrece protección duradera para el cableado eléctrico.

4. Entornos corrosivos

El conducto de PVC es altamente resistente a los productos químicos, lo que lo hace adecuado para entornos donde la corrosión dañaría los conductos metálicos.

Dónde no se permiten conductos de PVC

De acuerdo con la sección 352.12 del NEC, los conductos de PVC ahora están permitidos en estas situaciones:

1. Ubicaciones peligrosas (clasificadas)

No se permiten conductos de PVC en lugares peligrosos (clasificados), como áreas donde haya gases explosivos, vapores o polvo combustible, a menos que otros artículos del NEC lo permitan explícitamente. Estos lugares incluyen:

- Refinerías de petróleo

- Plantas químicas

- Elevadores de granos

En estos entornos, el PVC no proporciona la protección necesaria contra posibles riesgos de incendio o explosión.

2. Soporte de Luminarias o Equipos

Está prohibido utilizar conductos de PVC para soportar luminarias (artefactos de iluminación) u otros equipos, a menos que estén específicamente aprobados para tal uso (como se describe en NEC 352.10(H)). Esto significa que el PVC no se puede utilizar como elemento estructural para soportar artefactos de iluminación pesados.

3. Áreas propensas a sufrir daños físicos

Los conductos de PVC no deben utilizarse en áreas donde puedan sufrir daños físicos, a menos que estén específicamente identificados para tal uso. El PVC es menos resistente a los impactos en comparación con los conductos metálicos, lo que lo hace inadecuado para lugares donde pueda ser golpeado o aplastado, como:

- Áreas industriales de alto tráfico

- Zonas de construcción

4. Entornos de alta temperatura

No se permiten conductos de PVC en entornos donde la temperatura ambiente supere los 50 °C (122 °F), a menos que estén aprobados para su uso a altas temperaturas. El calor elevado puede hacer que el PVC se deforme, pierda su integridad estructural o se convierta en un peligro de incendio. Dichos entornos incluyen:

- Salas de calderas

- Áreas cercanas a hornos industriales

5. Teatros y lugares similares

El uso de conductos de PVC está restringido en teatros y lugares similares, a menos que lo permitan específicamente las secciones 518.4 y 520.5 del NEC. Estos espacios pueden tener requisitos de seguridad contra incendios únicos que el PVC no cumple, como:

- Etapas de desempeño

- Cines

Comprender dónde se permiten y restringen los conductos de PVC según el NEC garantiza instalaciones seguras y compatibles.

Instalación de conductos de PVC: guía paso a paso

Hemos escrito un tutorial detallado anteriormente. Si estás interesado, puedes Aprenda todo sobre la instalación de conductos eléctricos de PVCLos siguientes son los pasos generales de instalación:

Paso 1: Planifique su diseño

Inspeccione el área: Identifique la ruta para el tendido de los conductos, teniendo en cuenta dónde se ubicarán las cajas eléctricas, los enchufes o los interruptores. Asegúrese de evitar las áreas donde no se permiten los conductos de PVC (por ejemplo, los espacios de distribución o las áreas de altas temperaturas, según lo especificado por el NEC).

Medir la ruta: Mida la longitud del conducto necesario y marque las posiciones donde se necesitarán curvas, cajas y uniones. Tenga en cuenta los requisitos del NEC para el espaciado entre los soportes del conducto y la ubicación de las cajas de unión.

Paso 2: Corte el conducto de PVC y desbarbe los bordes

Marcar los puntos de corte: Utilice una cinta métrica y un marcador para medir y marcar el conducto de PVC en las longitudes requeridas.

Cortar el conducto: Utilice un cortatubos de PVC para realizar un corte limpio. También puede utilizar una sierra para metales de dientes finos.

Desbarbar los bordes: Después de cortar, desbarbe los bordes del conducto con un cúter o papel de lija. Este paso es esencial para evitar que los bordes afilados dañen los cables eléctricos durante la instalación.

Paso 3: Utilice conductos y cajas eléctricas más grandes

Elija un conducto más grande: Para facilitar la instalación, especialmente cuando se instalan varios cables, utilice un conducto de un tamaño mayor que el requisito mínimo del NEC. Esto reducirá la fricción al tirar de los cables.

Seleccione las cajas eléctricas adecuadas: Elija cajas que proporcionen suficiente espacio para las conexiones de cables, ya que las cajas demasiado estrechas pueden provocar un sobrecalentamiento. Asegúrese de que las cajas estén diseñadas para la ubicación prevista (por ejemplo, cajas resistentes a la intemperie para uso en exteriores).

Paso 4: Doble el conducto o utilice accesorios para realizar giros

Doblado por calor (si es necesario): Para curvas personalizadas, use una pistola de calor para ablandar el conducto de PVC y luego déle forma con cuidado. Mantenga la curva en su lugar hasta que se enfríe.

Codos para giros: Si no desea doblar el conducto manualmente, utilice codos de PVC para giros de 90 grados u otros ángulos.

Instalar cajas de conexiones para recorridos complejos: Para tramos con múltiples curvas o para realizar transiciones entre secciones de conductos, se pueden utilizar cajas de conexión para simplificar el recorrido del conducto y proporcionar puntos de acceso fáciles para el cableado.

Paso 5: Aplique cemento para PVC (el conducto de PVC no requiere imprimación)

Aplicar cemento: Para unir secciones de conducto de PVC o fijar el conducto a accesorios (codos, acoplamientos), aplique cemento para PVC tanto en el interior del accesorio como en el exterior del conducto.

Establezca conexiones seguras: Empuje el conducto dentro del conector y gírelo ligeramente para asegurar una conexión fuerte y hermética. Los conductos de PVC generalmente no requieren una imprimación como otros sistemas de tuberías de PVC.

Paso 6: Instalar cajas eléctricas con conductos de PVC

Conecte el conducto a las cajas: Conecte el conducto de PVC a las cajas eléctricas utilizando los accesorios adecuados. Asegúrese de que las cajas estén montadas de forma segura en las paredes, los techos u otras estructuras.

Sella cajas para exteriores: Para instalaciones al aire libre, utilice cajas eléctricas resistentes a la intemperie y aplique sellador alrededor de los puntos de entrada de los conductos para evitar la entrada de humedad.

Paso 7: Use perchas para sostener el conducto de PVC

Instalación de colgadores de conductos: Fije el conducto de PVC a las paredes, los techos o a lo largo de las vigas utilizando colgadores o correas para conductos. El NEC recomienda sujetar el conducto de PVC a intervalos que no superen los 3 pies de distancia.

Anclar el conducto: Utilice tornillos, anclajes u otros elementos de sujeción para fijar firmemente los soportes de los conductos a la estructura. Asegúrese de que el conducto no se combe y permanezca firmemente en su lugar.

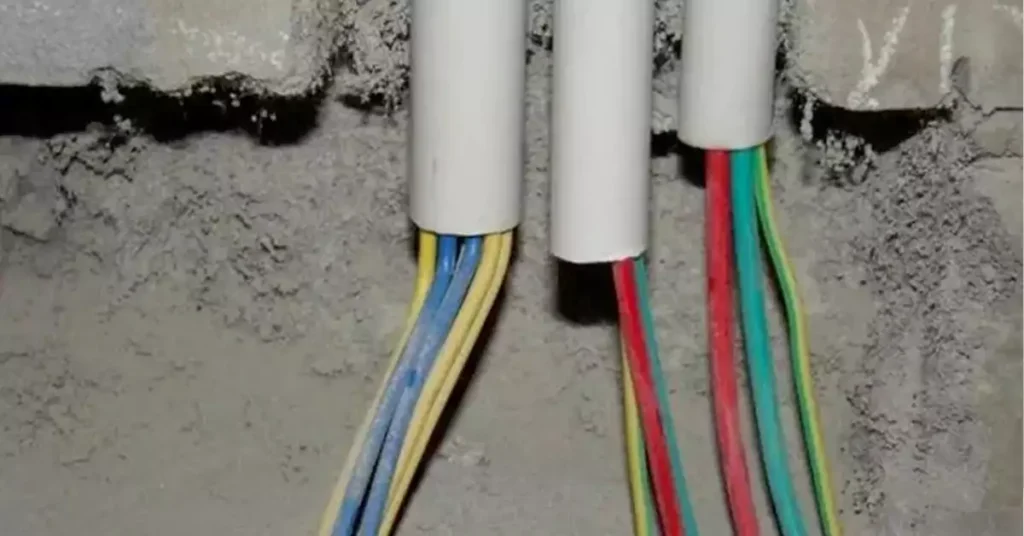

Paso 8: Tire de los cables eléctricos

Pase la cinta de pescado a través del conducto: Inserte cinta de pescado en un extremo del conducto y empújela hasta que llegue al otro extremo.

Conecte los cables a la cinta de pescado: Asegure los cables eléctricos a la cinta de pescado usando cinta aisladora.

Tirar de los cables: Tire suavemente de la cinta pasacables a través del conducto, haciendo pasar los cables junto con ella. Tenga cuidado de no dañar el aislamiento del cable.

Paso 9: Instalar los bujes del conducto

Proteja los extremos del cable: En los extremos del conducto por donde salen los cables, instale casquillos para conductos. Estos casquillos protegen los cables de los bordes afilados en los extremos del conducto, lo que evita posibles daños al aislamiento.

Fije los bujes en su lugar: Asegúrese de que los bujes estén correctamente colocados y asegurados para proteger los cables cuando salen del conducto hacia cajas o gabinetes eléctricos.

Paso 10: Pruebe el sistema

Comprobar todas las conexiones: Después de instalar el conducto y pasar los cables, verifique que todas las conexiones del conducto estén firmes y seguras. Asegúrese de que todos los accesorios, acoplamientos y cajas estén debidamente sellados.

Continuidad de la prueba: Utilice un multímetro para probar la continuidad del cableado y asegurarse de que las conexiones eléctricas funcionen correctamente antes de encender el sistema.

Si sigue estos pasos detallados, podrá garantizar una instalación segura, eficiente y conforme de conductos de PVC para su proyecto de cableado eléctrico.

¿Cómo cortar y unir correctamente los conductos de PVC?

Cortar y unir conductos de PVC correctamente es esencial para una instalación eléctrica limpia, eficiente y segura. En esta sección, le guiaremos a través de las mejores prácticas para cortar conductos de PVC y realizar uniones seguras utilizando cemento y accesorios para PVC.

Paso 1: Elige las herramientas adecuadas

Antes de comenzar a cortar y unir conductos de PVC, reúna las herramientas necesarias:

Cortador de tubos de PVC: Un cortador de tubos de PVC con trinquete proporciona cortes limpios y rectos con el mínimo esfuerzo.

Sierra: Si no tienes un cortador de PVC, se puede usar una sierra para metales de dientes finos para cortar el conducto, aunque puede requerir más tiempo y esfuerzo.

Herramienta de desbarbado o cuchillo multiusos: Estas herramientas ayudan a suavizar los bordes ásperos después del corte.

Cinta métrica y marcador: Se utiliza para medir y marcar el conducto para cortar.

Cemento PVC: Necesario para unir de forma segura secciones de conductos y accesorios.

Acoplamientos y accesorios: Para conectar dos o más secciones de conducto, o para fijar conductos a cajas eléctricas.

Paso 2: Mida y marque el conducto

Medición precisa: Mida la longitud necesaria del conducto con una cinta métrica. Mida siempre dos veces para garantizar la precisión, especialmente si el conducto pasará por espacios reducidos o debe cumplir dimensiones específicas.

Marcar el punto de corte: Utilice un marcador permanente para marcar el punto donde se cortará el conducto. Dibuje una línea alrededor de toda la circunferencia para garantizar un corte recto.

Paso 3: Corte el conducto de PVC

Uso de un cortador de tubos de PVC: Abra las mordazas del cortatubos de PVC y colóquelas alrededor de la línea marcada en el conducto. Aplique una presión uniforme mientras aprieta las manijas para cortar el tubo. Esta herramienta le permitirá realizar un corte limpio y recto.

Usando una sierra para metales: Si utiliza una sierra para metales, sujete el conducto con una prensa o contra una superficie estable para mantenerlo en su lugar. Corte el conducto con movimientos lentos y constantes, asegurándose de seguir la línea marcada para mantener un corte recto.

Evite los bordes irregulares: Asegúrese de que el corte sea liso y recto. Los bordes irregulares o dentados pueden dificultar la unión del conducto y dañar el aislamiento del cable.

Paso 4: Desbarbar el borde cortado

Alise el borde interior: Después de cortar, el interior del conducto tendrá rebabas afiladas que podrían dañar los cables eléctricos al pasar por él. Utilice una herramienta para desbarbar o un cúter para suavizar estos bordes ásperos.

Alise el borde exterior: También es importante alisar el borde exterior para garantizar una conexión limpia con los acoplamientos y accesorios.

Paso 5: Aplicar cemento para PVC

Aplicar cemento para PVC: A diferencia de las tuberías de PVC que se utilizan para la plomería, los conductos de PVC normalmente no requieren una imprimación. Aplique cemento para PVC de manera uniforme alrededor del exterior del extremo del conducto y el interior del accesorio. Asegúrese de utilizar cemento para PVC específicamente aprobado para conductos eléctricos para garantizar una unión segura y duradera.

Empujar y girar: Inmediatamente después de aplicar el cemento, empuje el conducto hacia el conector y gírelo aproximadamente un cuarto de vuelta para distribuir el cemento de manera uniforme. Mantenga el conducto y el conector juntos durante unos segundos para permitir que el cemento se endurezca.

Paso 7: Deje que el cemento se seque

Establecer hora: Deje que el cemento se endurezca según las instrucciones del fabricante. Por lo general, el cemento para PVC se endurece en unos minutos, pero la unión puede tardar hasta 24 horas en endurecerse por completo.

Compruebe si hay huecos: Una vez que el cemento se haya curado, inspeccione las juntas para asegurarse de que no haya espacios ni conexiones sueltas. Las juntas deben estar firmes, seguras y correctamente alineadas.

¿Es el conducto de PVC adecuado para aplicaciones de alto voltaje?

Comprensión del alto voltaje y las propiedades del PVC

El alto voltaje generalmente se refiere a sistemas eléctricos que funcionan a voltajes superiores a 1000 voltios de CA o 1500 voltios de CC. Los conductos de PVC, fabricados a partir de cloruro de polivinilo, tienen varias características que son tanto beneficiosas como limitantes cuando se utilizan en dichas aplicaciones:

Aislamiento eléctrico: El PVC es un material no conductor, lo que lo hace inherentemente resistente a la corriente eléctrica, lo que puede ayudar a reducir el riesgo de arco eléctrico.

Retardancia de llama: El conducto de PVC tiene propiedades retardantes de llama, lo que es un factor importante al considerar entornos de alto voltaje donde pueden producirse acumulaciones de calor y fallas eléctricas.

Sensibilidad a la temperatura: El PVC tiene limitaciones en entornos de alta temperatura (por encima de 50 °C/122 °F) y puede ablandarse o deformarse en condiciones extremas, lo que puede ser un problema para los sistemas de alto voltaje donde la disipación del calor es fundamental.

Requisitos del NEC para conductos de PVC en aplicaciones de alto voltaje

El Código Eléctrico Nacional (NEC) proporciona pautas estrictas con respecto a la instalación de conductos eléctricos, incluidos los de PVC, en aplicaciones de alto voltaje. Según el Capítulo 3, Artículo 300 del NEC, los sistemas de alto voltaje tienen estándares de instalación más estrictos que los sistemas de bajo voltaje debido a los posibles peligros asociados con el aumento de la corriente. Algunos puntos clave incluyen:

1. Artículo 352 del Código Nacional de Comercio:

Esta sección cubre el uso de conductos de PVC rígido, pero para alto voltaje se requiere el cumplimiento de ciertas condiciones:

Uso subterráneo: El uso de conductos de PVC a menudo se permite para aplicaciones subterráneas de alto voltaje, especialmente en situaciones de entierro directo, donde el conducto puede proteger los cables de la humedad, el movimiento del suelo y la corrosión.

Por encima del suelo: Si bien los conductos de PVC se pueden utilizar para sistemas de alto voltaje sobre el suelo, deben estar homologados para tal uso y cumplir requisitos específicos, en particular con respecto a la exposición a la luz solar y a las altas temperaturas.

2. Aislamiento y tensiones nominales:

El artículo 300 del NEC destaca la importancia del aislamiento y la separación de los conductores en las instalaciones de alta tensión. Los conductores clasificados para alta tensión deben tener niveles de aislamiento adecuados para evitar averías, y los conductos de PVC deben estar aprobados para su uso en alta tensión, especialmente si se utilizan junto con otros tipos de conductos en sistemas mixtos.

3. Relleno y reducción de capacidad de los conductos:

Para aplicaciones de alto voltaje, el NEC establece límites estrictos para el llenado de conductos y exige reducir la capacidad nominal de los conductores para evitar el sobrecalentamiento. Esto significa que los conductos de PVC deben tener el tamaño adecuado para evitar exceder la capacidad máxima de llenado, en particular en instalaciones de alto voltaje donde la disipación de calor es fundamental.

4. Expansión térmica:

En tramos largos de conductos de PVC, el NEC exige que se tengan en cuenta la expansión y contracción térmicas. Los sistemas de alto voltaje generan más calor y la sensibilidad del PVC a los cambios de temperatura puede provocar expansión o deformación. Es posible que se requieran accesorios de expansión para adaptarse a este movimiento y evitar daños en los conductos o cables.

Cuándo es adecuado el conducto de PVC para alta tensión

Los conductos de PVC son adecuados para determinadas aplicaciones de alta tensión, siempre que la instalación cumpla con los requisitos del NEC y aborde las limitaciones del material. A continuación, se presentan algunos escenarios en los que se utilizan habitualmente conductos de PVC para alta tensión:

1. Distribución subterránea de alto voltaje:

Los conductos de PVC se utilizan con frecuencia para la distribución eléctrica subterránea de alta tensión, en particular en entornos industriales, subestaciones o líneas de servicios públicos. Su resistencia a la humedad y la corrosión los hace ideales para proteger cables de alta tensión en aplicaciones enterradas.

2. Ambientes húmedos y corrosivos:

En entornos en los que el conducto puede estar expuesto al agua o a productos químicos, el PVC ofrece una excelente resistencia a la corrosión en comparación con los conductos metálicos, lo que lo hace adecuado para instalaciones de alta tensión industriales o al aire libre, como plantas de tratamiento de aguas residuales o regiones costeras.

3. Instalaciones solares y eólicas de alta tensión:

Los conductos de PVC se utilizan a menudo en sistemas de energía renovable, como parques solares o eólicos, donde los cables de alta tensión deben protegerse bajo tierra o en entornos expuestos a los elementos.

Cuando el conducto de PVC no es adecuado para alta tensión

A pesar de sus ventajas, el conducto de PVC no es adecuado para todas las aplicaciones de alto voltaje, particularmente en situaciones que exceden sus limitaciones físicas o químicas:

Aplicaciones de alta temperatura

Ubicaciones peligrosas

Áreas con alto estrés físico

¿Se pueden doblar los conductos de PVC?

Sí, los conductos de PVC se pueden doblar para adaptarse a distintos ángulos y cambios de dirección durante la instalación. Existen dos métodos comunes para doblar conductos de PVC: usar una pistola de calor o una dobladora de conductos con un elemento calefactor diseñado para PVC.

Método 1: Utilizar una pistola de calor

- Prepare el conducto: Mida y marque el lugar donde debe realizarse la curva. Fije el conducto en su lugar para evitar que se mueva durante la curva.

- Calentar el conducto: Utilice una pistola de calor para aplicar calor de manera uniforme a lo largo de la sección del conducto que desea doblar. Mueva la pistola de calor hacia adelante y hacia atrás para evitar concentrar el calor en un solo punto, lo que podría provocar que el PVC forme burbujas o se queme. Caliente el PVC hasta que se vuelva flexible, generalmente a unos 180 °F (82 °C).

- Doblar el conducto: Una vez que el PVC esté flexible, dóblelo suavemente con la mano hasta obtener el ángulo deseado. Puede utilizar una plantilla o un molde para doblar para mantener una curva uniforme. Mantenga la curva en su lugar hasta que el PVC se enfríe y se endurezca.

- Enfriar y comprobar la curvatura: Una vez que el conducto se haya enfriado (lo que generalmente demora unos minutos), verifique que la curva sea suave y asegúrese de que el interior no esté doblado ni obstruido, ya que esto podría dañar los cables o violar los requisitos del código.

Método 2: Utilizar una dobladora de conductos de PVC

- Utilice una dobladora calentada: Existen dobladoras especiales para conductos de PVC que calientan el conducto de manera uniforme y permiten realizar curvas precisas. Estas dobladoras tienen un elemento calefactor para ablandar el PVC y guías integradas para realizar curvas en ángulos exactos.

- Doblar el conducto: Una vez calentado el conducto, utilice la dobladora para crear la curva deseada. Este método garantiza curvas uniformes, especialmente para proyectos más grandes con múltiples curvas en diferentes ángulos.

Consejos de seguridad para doblar conductos de PVC

Evite el sobrecalentamiento: Aplicar demasiado calor o sostener la pistola de calor demasiado cerca puede provocar que el PVC se ampolle o se queme. Mantenga la pistola de calor en movimiento y a una distancia segura para distribuir el calor de manera uniforme.

Utilice guantes y equipo de seguridad: El PVC calentado puede calentarse mucho, por lo que es fundamental usar guantes resistentes al calor al manipular el conducto. Además, asegúrese de trabajar en un área bien ventilada, ya que el PVC calentado puede liberar vapores.

Prevenir torceduras: Siempre doble el conducto de manera lenta y uniforme para evitar que se doble. Un conducto doblado puede dañar los cables eléctricos o reducir el espacio interno, lo que dificulta el paso de los cables.

Comprobar si hay deformación: Una vez que se haya completado la curva, inspeccione el conducto para asegurarse de que no se haya aplanado ni deformado excesivamente. El diámetro interior debe permanecer sin obstrucciones para cumplir con los códigos eléctricos.

Considere la expansión y la contracción: El PVC puede expandirse o contraerse debido a los cambios de temperatura, por lo que debe tener esto en cuenta al planificar las curvas, especialmente para conductos largos. El uso de accesorios de expansión puede ayudar a prevenir problemas.

¿Cuál es la diferencia entre los conductos de PVC y UPVC?

Los conductos de PVC (cloruro de polivinilo) y UPVC (cloruro de polivinilo no plastificado) se utilizan ampliamente en instalaciones eléctricas, pero difieren en términos de flexibilidad, resistencia y aplicación. A continuación, se detallan las diferencias clave:

Características | Conducto de PVC | Conducto de UPVC |

Resistencia y durabilidad | Menos resistente a los impactos, adecuado para un uso más ligero. | Alta resistencia al impacto, durable para entornos difíciles. |

Resistencia térmica | Menor resistencia a altas temperaturas. | Mayor resistencia al calor, adecuado para entornos cálidos. |

Resistencia química |

Bueno, pero inferior al UPVC | Excelente, más resistente a los químicos y la corrosión. |

Aplicaciones típicas | Cableado interior, residencial, comercial ligero | Instalaciones exteriores, industriales, subterráneas |

Costo | Menor costo, más asequible para uso general. | Mayor costo debido a una mayor durabilidad y resistencia. |

Conductos de PVC vs Conductos Metálicos

En lo que respecta a las instalaciones eléctricas, la elección del material de los conductos es crucial para garantizar la seguridad, la durabilidad y el cumplimiento de las normativas locales. Dos tipos comunes de conductos son los conductos de PVC (cloruro de polivinilo) y los conductos metálicos (como EMT, RMC e IMC). Cada tipo tiene sus ventajas y desventajas, lo que los hace adecuados para diferentes aplicaciones.

Características | Conductos de PVC | Conductos Metálicos |

Material | Plástico (cloruro de polivinilo) | Metal (acero, aluminio) |

Peso | Ligero | Más pesado |

Costo | Generalmente de menor costo | Generalmente, el costo es más alto |

Resistencia a la corrosión | Excelente resistencia | Susceptible a la corrosión |

Flexibilidad | Más flexible y fácil de instalar. | Rígido, menos flexible |

Resistencia al fuego | Bueno, pero no ignífugo. | Mejor resistencia al fuego |

Conductividad eléctrica | No conductor | Conductivo |

Resistencia al impacto | Moderado | Alto |

Resistencia a los rayos UV | Limitado (puede degradarse al aire libre) | Excelente |

Solicitud | Uso en interiores, lugares húmedos. | Uso interior y exterior, aplicaciones industriales. |

¿Cuál es la diferencia entre una tubería de PVC y un conducto de PVC?

Hemos comparado en detalle las diferencias entre las tuberías de plomería de PVC y los conductos de PVC. Para obtener más información, consulte el artículo La diferencia entre el PVC para plomería y el PVC para conductos eléctricos. A continuación se presentan algunas diferencias clave entre ellos.

Características | Tubo de PVC | Conducto de PVC |

Uso principal | Plomería y drenaje | Protección del cableado eléctrico |

Composición del material | PVC estándar | PVC rígido con aditivos para mayor resistencia. |

Espesor de la pared | Paredes más delgadas, más livianas. | Paredes más gruesas, más pesadas. |

Clasificación de temperatura | Tolerancia a temperaturas más bajas | Mayor tolerancia a la temperatura |

Clasificación de presión de agua | Requisitos de alta presión | No hay requisitos específicos |

Normas de aprobación | Varía según la aplicación | Debe cumplir con los códigos eléctricos. |

Costo | Generalmente menos costoso | Generalmente más caro |

¿Por qué el conducto de PVC es más caro que la tubería de PVC?

Composición del material: Los conductos de PVC se fabrican con aditivos adicionales para mejorar su durabilidad y resistencia a los factores ambientales estresantes, lo que genera un mayor costo del material.

Espesor de la pared: Las paredes más gruesas del conducto de PVC proporcionan una mayor protección al cableado eléctrico, lo que aumenta los costos de fabricación.

Normas y pruebas: Los conductos de PVC deben cumplir con estrictos códigos y estándares eléctricos, que requieren pruebas adicionales y garantía de calidad durante la producción, lo que contribuye a aumentar los costos.

Demanda del mercado: La demanda de conductos eléctricos en la construcción y aplicaciones industriales puede aumentar los precios en comparación con las tuberías de PVC de plomería estándar.

Costos de instalación: Si bien no es un costo directo del conducto en sí, el proceso de instalación también puede contribuir a los gastos generales, dada la necesidad de accesorios especializados y el cumplimiento de las normas de seguridad.

Como fabricantes, creemos que el factor más importante que afecta el precio de las tuberías y conductos de PVC es el precio de las materias primas y los aditivos de PVC. En esencia, no hay mucha diferencia entre ambos, pero la aplicación es diferente.

Conducto de PVC vs. Conducto hermético

Los dos tipos más comunes de conductos son los de PVC (cloruro de polivinilo) y los herméticos. Cada uno tiene sus propias características, ventajas y aplicaciones.

Conducto de PVC: Se trata de un tipo de conducto rígido fabricado con cloruro de polivinilo, un plástico ligero y duradero. Se utiliza habitualmente en aplicaciones residenciales y comerciales para proteger el cableado eléctrico. El conducto de PVC es resistente a la humedad, a los productos químicos y a la corrosión, lo que lo hace adecuado para diversas condiciones ambientales.

Conducto estanco al líquido: Este conducto está diseñado para proporcionar un recinto flexible y hermético para el cableado eléctrico. Generalmente está hecho de PVC flexible o metal con un sello hermético, lo que permite su uso en lugares húmedos o mojados. El conducto hermético es ideal para aplicaciones en las que se produce movimiento o vibración, ya que se puede doblar sin romperse.

Característica | Conducto de PVC | Conducto estanco a líquidos |

Material | PVC rígido | PVC flexible o metal |

Flexibilidad | Rígido | Flexible |

Resistencia al agua | Bueno (no apto para agua estancada) | Excelente (hermético) |

Instalación | Requiere pegamento o accesorios. | Se puede instalar sin pegamento. |

Aplicaciones | Interior y exterior (áreas no húmedas) | Lugares húmedos o mojados, áreas de maquinaria. |

Costo | Generalmente más bajo | Mayor flexibilidad y estanqueidad. |

Durabilidad | Resistente a productos químicos y corrosión. | Altamente duradero, resistente a la humedad. |

Clasificación de temperatura | Moderado, normalmente hasta 60 °C (140 °F) | Clasificaciones de temperatura más altas disponibles |

¿Cómo elegir el conducto de PVC adecuado para su proyecto?

Elegir el conducto de PVC adecuado para su proyecto implica tener en cuenta varios factores para garantizar la seguridad, el cumplimiento normativo y la eficiencia. Estos son los factores clave que debe tener en cuenta:

1. Comprenda los tipos de conductos de PVC

Conducto de PVC rígido: Durable y adecuado para instalaciones subterráneas o expuestas.

Conducto de PVC flexible: Ideal para aplicaciones que requieren flexión o movimiento.

Anexo 40 vs. Anexo 80: El Schedule 80 es más grueso y más robusto, adecuado para entornos más hostiles.

2. Considere el medio ambiente

Interior vs. Exterior: Los conductos para exteriores deben ser resistentes a los rayos UV. Las aplicaciones en interiores pueden tener requisitos diferentes.

Humedad y exposición a sustancias químicas: Utilice conductos aptos para lugares húmedos o resistentes a productos químicos si es necesario.

3. Verifique los requisitos de tamaño

Diámetro: Elija un tamaño de conducto que se adapte a la cantidad y el tamaño de los cables que planea instalar. Use las pautas del NEC (Código Eléctrico Nacional) para determinar la capacidad de llenado.

Longitud: Asegúrese de tener suficiente longitud de conducto para su instalación sin juntas excesivas.

4. Review Electrical Codes and Standards

Familiarize yourself with local building codes and the NEC to ensure compliance with safety regulations.

5. Assess Installation Conditions

Bends and Turns: Consider how many bends your installation will require. Flexible conduits might be better for tight spaces.

Support and Mounting: Ensure you have the necessary supports for your conduit installation.

6. Evaluate Cost and Availability

Compare the costs of different types and brands of PVC conduit. Ensure the product is readily available in your area.

7. Consult with Professionals

If unsure, consulting with an electrician or a professional can provide insights specific to your project needs.

Conclusión

In summary, PVC conduit is an essential component in electrical and construction applications, offering a combination of durability, flexibility, and cost-effectiveness. Its resistance to moisture, chemicals, and corrosion makes it an ideal choice for both indoor and outdoor installations. Whether you’re a professional contractor or a DIY enthusiast, understanding the various types of PVC conduit and their applications can enhance the safety and efficiency of your projects.

By considering factors such as installation methods, local building codes, and environmental conditions, you can make informed decisions that maximize the benefits of using PVC conduit. As the demand for sustainable and reliable electrical systems continues to grow, PVC conduit remains a practical solution that meets modern needs while ensuring compliance with industry standards. Embracing this versatile material not only improves the longevity of your installations but also contributes to a safer and more organized electrical infrastructure.