Tabla de contenido

Los conductos eléctricos rígidos son un elemento básico en los sistemas eléctricos, conocidos por su durabilidad y sus cualidades protectoras, que los convierten en una solución ideal para una variedad de aplicaciones. Esta guía ofrece una exploración en profundidad de los conductos eléctricos rígidos, desde los tipos y las características hasta las pautas de instalación y el cumplimiento de los códigos y las normas. Al final, conocerá todo lo necesario para seleccionar, instalar y mantener conductos rígidos para proyectos industriales y residenciales.

Comprensión de los conductos eléctricos rígidos

Conducto eléctrico rígido Los conductos rígidos sirven como una vía robusta que aloja y protege el cableado en diversos entornos. A diferencia de los conductos flexibles, los conductos rígidos son firmes e inflexibles y ofrecen una excelente protección contra peligros ambientales, daños físicos e incluso interferencias electromagnéticas en ciertos casos. Esta categoría abarca varios tipos de conductos específicos, cada uno con su composición de material única y su idoneidad para diferentes situaciones.

6 beneficios de los conductos eléctricos rígidos

Los conductos rígidos ofrecen varias ventajas que los convierten en una opción valiosa tanto en aplicaciones comerciales como residenciales:

1. Protección superior

Los conductos eléctricos rígidos brindan un alto nivel de protección mecánica contra daños físicos. Fabricados con materiales resistentes como acero, aluminio y PVC, actúan como un escudo que evita que los impactos accidentales, el aplastamiento y la abrasión dañen los cables encerrados. Esta durabilidad garantiza que el cableado permanezca seguro incluso en entornos industriales o de alto tráfico.

2. Durabilidad y larga vida útil

Una de las ventajas más importantes de los conductos eléctricos rígidos es su larga vida útil. Los conductos fabricados con acero galvanizado o aluminio pueden durar décadas sin sufrir un desgaste significativo. Los conductos de PVC, aunque no son metálicos, también cuentan con una excelente durabilidad cuando se exponen a diversas condiciones ambientales. Esta larga vida útil reduce los costos de mantenimiento y la necesidad de reemplazos frecuentes, lo que hace que los conductos rígidos sean una opción rentable a largo plazo.

3. Resistencia a la corrosión

La resistencia a la corrosión es un factor esencial, especialmente para los conductos que se utilizan al aire libre o en entornos húmedos y corrosivos. Los conductos metálicos rígidos, como el acero galvanizado, están tratados con un revestimiento de zinc que resiste el óxido y la corrosión. Los conductos rígidos de aluminio ofrecen una resistencia natural a la corrosión sin revestimientos adicionales, lo que los hace ideales para instalaciones en áreas marinas y otras áreas con alta humedad. Los conductos de PVC, al no ser metálicos, son inherentemente inmunes a la corrosión, lo que los convierte en una opción popular para aplicaciones subterráneas o al aire libre donde la humedad es un problema.

4. Resistencia al fuego

Muchos conductos rígidos, en particular los fabricados con metal, ofrecen una excelente resistencia al fuego. Esta es una característica de seguridad crucial en entornos comerciales e industriales donde existen riesgos de incendio. Los conductos metálicos pueden contener incendios eléctricos y evitar que se propaguen, lo que ofrece una capa adicional de protección tanto para el edificio como para sus ocupantes. Esta característica se alinea con varios códigos de seguridad que priorizan la resistencia al fuego en los materiales de construcción.

5. Blindaje contra interferencias electromagnéticas (EMI)

En entornos sensibles donde se utilizan dispositivos electrónicos, la interferencia electromagnética puede alterar las señales y provocar ineficiencias operativas. Los conductos metálicos, en particular los de acero y aluminio, actúan como un escudo natural contra la interferencia electromagnética, lo que garantiza que los equipos sensibles no se vean afectados. Esta propiedad hace que los conductos metálicos rígidos sean una excelente opción para centros de datos, hospitales e instalaciones industriales donde la fiabilidad electrónica es primordial.

6. Facilidad de instalación

Los conductos rígidos, especialmente los de aluminio y PVC, son más fáciles de manipular de lo que mucha gente cree. Si bien los conductos metálicos rígidos, como el acero galvanizado, pueden ser pesados, las técnicas y herramientas de instalación modernas simplifican el proceso. Los conductos de aluminio son livianos y más fáciles de cortar y roscar, lo que los convierte en la opción preferida para proyectos que requieren una manipulación menos intensiva en mano de obra. Los conductos de PVC son aún más livianos, fáciles de cortar con herramientas simples y se pueden unir con cemento para PVC para una instalación rápida.

5 tipos de conductos eléctricos rígidos

Los conductos eléctricos rígidos vienen en diferentes tipos, cada uno adaptado a aplicaciones y entornos específicos. Comprender sus propiedades, ventajas y limitaciones es crucial para Seleccionar el tipo adecuado para su proyectoA continuación, exploramos los cinco tipos principales de conductos eléctricos rígidos, detallando sus ventajas y desventajas e incluyendo los requisitos de tamaño pertinentes según lo estipulado por los estándares de la industria.

Conducto metálico rígido (RMC)

El RMC es el tipo de conducto eléctrico rígido más pesado y grueso, generalmente fabricado con acero galvanizado. Está diseñado para usarse en entornos físicamente exigentes donde se necesita la máxima protección. El conducto está roscado y unido con acoplamientos y accesorios para crear una vía sólida y conectada a tierra para el cableado eléctrico.

- Ventajas: Proporciona el más alto nivel de protección mecánica; excelente resistencia al fuego; adecuado para áreas que requieren una conexión a tierra robusta.

- Contras: Pesado y difícil de instalar; más caro que las alternativas más ligeras; propenso a la corrosión sin una galvanización o revestimiento protector adecuados.

Requisitos de tamaño:

Tamaño mínimo: No se debe utilizar un RMC más pequeño que el designador métrico 16 (tamaño comercial ½ pulgada).

Tamaño máximo: No se debe utilizar un RMC mayor que el designador métrico 155 (tamaño comercial 6), según las pautas del NEC.

Conducto rígido de aluminio

El conducto rígido de aluminio es similar al RMC en términos de espesor y resistencia, pero es significativamente más liviano debido al material. Es naturalmente resistente a la corrosión, lo que lo hace ideal para aplicaciones marinas y al aire libre.

- Ventajas: Naturalmente resistente a la corrosión, lo que lo hace perfecto para ambientes húmedos o costeros; su peso más ligero simplifica el manejo y la instalación.

- Contras: Menos resistente al fuego en comparación con los conductos de acero; puede requerir accesorios especializados para conectarse con otros componentes.

Conducto de PVC rígido

Conducto de PVC rígido Es una alternativa no metálica conocida por su peso liviano y su resistencia a la corrosión y a los productos químicos. Se utiliza generalmente en aplicaciones subterráneas o al aire libre donde la humedad es un problema. Los conductos de PVC se pueden pegar con cemento solvente para lograr una conexión segura y hermética.

- Ventajas: Inmune al óxido y la corrosión; liviano, lo que facilita el corte y el ensamblaje; rentable, especialmente para proyectos a gran escala.

- Contras: Sensible a temperaturas extremas, lo que puede provocar fragilidad en climas fríos; resistencia limitada al fuego; la exposición a la luz ultravioleta puede degradar el PVC no estabilizado con el tiempo.

Conducto metálico intermedio (IMC)

El IMC es una versión más liviana del RMC, que ofrece un nivel similar de protección mecánica pero con paredes más delgadas. Fue diseñado para reducir el costo y el peso asociados con el uso del RMC, manteniendo al mismo tiempo la resistencia y la durabilidad.

- Ventajas: Equilibra bien la resistencia y el peso; proporciona una protección significativa a un costo menor que el RMC; adecuado para muchas aplicaciones al aire libre.

- Contras: Puede que no sea tan eficaz como el RMC para la conexión a tierra; es posible que se necesiten herramientas especiales para su instalación.

Conducto de fibra de vidrio (RTRC)

El conducto de resina termoendurecible reforzada con fibra de vidrio (RTRC) es una opción no metálica conocida por su alta resistencia, durabilidad y resistencia a la corrosión. Se utiliza a menudo en entornos industriales, exteriores y hostiles donde la exposición a sustancias químicas o la humedad son un problema. El conducto de fibra de vidrio se une mediante adhesivos especiales o accesorios mecánicos, lo que garantiza una conexión segura y duradera.

- Ventajas: Altamente resistente a la corrosión y a los productos químicos; liviano pero fuerte, simplificando el manejo y la instalación; no conduce electricidad, lo que agrega beneficios de seguridad; mantiene el rendimiento en temperaturas extremas.

- Contras: El costo inicial es más alto en comparación con los conductos de PVC y metal; requiere una manipulación cuidadosa para evitar daños; la exposición a la luz ultravioleta puede degradar la fibra de vidrio no estabilizada sin recubrimientos protectores; es posible que se necesiten herramientas especiales para cortar e instalar.

Resumen de 5 tipos de conductos eléctricos rígidos

Tipo de conducto | Material | Peso | Aplicaciones | Características especiales |

Conducto metálico rígido (RMC) | Acero galvanizado | Pesado | Industrial, Exterior | Camino de puesta a tierra resistente al fuego |

Conducto rígido de aluminio | Aluminio | Ligero | Marino, alta humedad | Resistente a la corrosión |

Conducto de PVC rígido | PVC (cloruro de polivinilo) | Ligero | Residencial, Exterior | No metálico, resistente a los rayos UV. |

Conducto metálico intermedio (IMC) | Acero galvanizado | Medio | Comercial, Residencial | Más ligero que el RMC, fuerte |

Conducto de fibra de vidrio (RTRC) | Resina reforzada con fibra de vidrio | Ligero | Entornos hostiles, plantas químicas, exteriores. | Alta resistencia a la corrosión, soporta temperaturas extremas. |

Cada tipo de conducto eléctrico rígido tiene sus ventajas y casos de uso específicos. La decisión de utilizar un tipo en lugar de otro depende de factores como las condiciones ambientales, el presupuesto y los requisitos de instalación. La selección del tamaño y el tipo correctos garantiza el cumplimiento de las normas NEC y NEMA, lo que ayuda a mantener la seguridad y la eficiencia en las instalaciones eléctricas.

Conducto EMT vs. Conducto metálico rígido

A la hora de elegir entre tubos metálicos eléctricos (EMT) y conductos metálicos rígidos (RMC), es fundamental comprender sus diferencias para encontrar el tipo adecuado a las necesidades del proyecto. Aunque ambos sirven como conductos de protección para el cableado eléctrico, tienen características distintivas que afectan a su idoneidad para diferentes aplicaciones.

¿Qué es un conducto EMT (tubería metálica eléctrica)?

Conducto EMT Conocido a menudo como conducto de “pared delgada”, el EMT está hecho de acero galvanizado o aluminio. Es liviano y tiene paredes más delgadas que los conductos rígidos, lo que lo hace fácil de trabajar, doblar e instalar. El EMT se usa comúnmente en entornos interiores donde se requiere protección mecánica pero no tan intensa como en entornos industriales.

9 diferencias entre los conductos EMT y los conductos metálicos rígidos

Aspecto | Conducto EMT | Conducto metálico rígido (RMC) |

Espesor de la pared | De paredes delgadas | De paredes gruesas |

Peso | Ligero y fácil de manejar. | Pesado, más difícil de instalar. |

Durabilidad | Proporciona protección mecánica moderada. | Ofrece una protección superior contra impactos físicos y peligros ambientales. |

Flexibilidad | Altamente flexible; fácil de doblar con una dobladora de conductos. | Baja flexibilidad; difícil de doblar sin equipo especializado |

Instalación | Más fácil de doblar y cortar; ideal para instalaciones rápidas. | Requiere roscado y acoplamiento, lo que hace que la instalación sea más laboriosa. |

Aplicaciones | Se utiliza normalmente en entornos interiores protegidos, como edificios comerciales y entornos residenciales. | Adecuado para entornos exteriores, subterráneos o industriales con posible exposición a condiciones adversas. |

Costo | Generalmente más asequible | Más caro debido al grosor del material y la durabilidad. |

Resistencia al fuego | Proporciona resistencia básica al fuego. | Alta resistencia al fuego gracias a paredes más gruesas. |

Toma de tierra | Puede servir como conductor de puesta a tierra del equipo. | Actúa como una ruta de conexión a tierra eficaz y proporciona una continuidad eléctrica robusta. |

Cumplimiento de códigos y normas

Tanto el EMT como el RMC deben cumplir con los requisitos del NEC (Código Eléctrico Nacional) para garantizar una instalación segura y conforme. Mientras que el EMT se rige por el Artículo 358 del NEC, el RMC está cubierto por el Artículo 344 del NEC. El código define las condiciones de uso, soporte, conexión a tierra y accesorios permitidos para cada tipo de conducto.

Elegir entre EMT y RMC

La decisión entre EMT y RMC depende de los requisitos específicos del proyecto:

Elija EMT Si el proyecto es en interiores, requiere rentabilidad y permite modificaciones fáciles.

Opte por RMC Si se necesita máxima durabilidad, protección superior e instalación en exteriores o de grado industrial.

Una consideración cuidadosa de los pros y los contras, junto con el cumplimiento de las pautas del NEC, garantizará que el tipo de conducto seleccionado cumpla con los requisitos funcionales y de seguridad del proyecto.

5 aplicaciones de los conductos eléctricos rígidos

Los tipos más utilizados son los conductos metálicos (como el conducto metálico rígido o RMC) y los conductos de PVC. Cada tipo tiene aplicaciones, ventajas y pautas del NEC (Código Eléctrico Nacional) específicas que determinan su uso adecuado.

A continuación, exploramos los usos permitidos para conductos rígidos de metal y PVC según el NEC, centrándonos en Artículo 344.10 para conductos metálicos y Artículo 352.10 para conductos de PVC.

Conducto metálico rígido (RMC): usos permitidos (artículo 344.10 del NEC)

Los conductos metálicos rígidos (RMC) son conocidos por su durabilidad y son adecuados para diversas aplicaciones exigentes. Según el artículo 344.10 del NEC, los usos permitidos para los RMC incluyen:

- Uso general:

RMC se puede instalar en lugares expuestos y ocultos.

Es adecuado tanto para condiciones secas como húmedas, así como en lugares sujetos a daños físicos.

El NEC permite el RMC en todas las condiciones atmosféricas y exposiciones, siempre que se instale con la capa protectora adecuada.

- Aplicaciones al aire libre:

RMC es ideal para instalaciones al aire libre debido a su construcción robusta, brindando protección mecánica contra el clima y los impactos físicos.

Los usos comunes en exteriores incluyen rutas de cableado para edificios, estructuras de estacionamiento y sistemas de iluminación exterior.

- Instalaciones Subterráneas:

Cuando se instala con los accesorios adecuados, se permite el uso de RMC en ubicaciones subterráneas.

Esto lo convierte en una opción popular para el cableado subterráneo para proteger contra la humedad y la corrosión.

- Ubicaciones peligrosas:

El NEC permite el RMC en ubicaciones peligrosas (clasificadas) debido a su resistencia mecánica y resistencia al fuego, como en áreas de Clase I, División 1 y 2, que involucran gases o vapores inflamables.

- Ambientes corrosivos:

El RMC se puede instalar en entornos con influencias corrosivas moderadas a severas cuando está adecuadamente recubierto o fabricado con materiales resistentes a la corrosión, como acero inoxidable.

Conducto de PVC: usos permitidos (artículo 352.10 del NEC)

Conducto de PVC Es una opción no metálica conocida por su resistencia a la humedad y la corrosión. El artículo 352.10 del NEC describe los siguientes usos permitidos para los conductos de PVC:

- Instalaciones sobre el suelo y subterráneas:

Los conductos de PVC se pueden utilizar tanto sobre el suelo como bajo tierra. Cuando se instalan sobre el suelo, deben estar asegurados y sujetos según los requisitos del NEC.

Se utiliza ampliamente en instalaciones subterráneas debido a su resistencia natural a la humedad y la corrosión, lo que lo hace ideal para proteger sistemas eléctricos enterrados.

- Ubicaciones expuestas y ocultas:

Los conductos de PVC se pueden instalar en lugares expuestos, pero deben protegerse contra daños físicos cuando sea necesario.

Se utiliza comúnmente en espacios ocultos dentro de paredes, techos y pisos en edificios residenciales, comerciales e industriales.

- Ambientes corrosivos:

El conducto de PVC es excelente para entornos químicamente agresivos o propensos a la corrosión, como plantas químicas o áreas con alto contenido de humedad.

- Ubicaciones húmedas:

NEC permite el uso de conductos de PVC en lugares húmedos debido a sus propiedades no conductoras y resistentes al agua.

Se utiliza comúnmente en áreas de piscinas, lavados de automóviles y entornos húmedos similares.

- Exposición directa a la luz solar:

El conducto de PVC se puede utilizar en lugares expuestos a la luz solar directa si está específicamente marcado o tratado para resistir los rayos UV.

- Consideraciones de temperatura:

Los conductos de PVC pueden soportar fluctuaciones de temperatura, pero deben elegirse en función de su temperatura nominal. Para áreas con temperaturas extremas, asegúrese de que el tipo de conducto de PVC cumpla con la clasificación de temperatura descrita en el NEC.

Cumplimiento de códigos y normas

El cumplimiento del código y la adhesión a las normas son esenciales para garantizar la seguridad, la eficiencia y la longevidad de las instalaciones eléctricas. El Código Eléctrico Nacional (NEC) proporciona pautas y requisitos claros para los diferentes tipos de conductos, incluidos los conductos rígidos de metal y de PVC. Si bien hemos presentado los conductos de PVC en artículos anteriores, esta parte ofrecerá una interpretación en profundidad del Artículo 344 del NEC, que describe y establece los requisitos para los conductos rígidos de metal (RMC).

Conducto metálico rígido: Artículo 344, NEC

Conducto de PVC: Artículo 352, NEC

Descripción general del artículo 344 del NEC: Conducto metálico rígido

El artículo 344 del NEC establece pautas integrales para el uso, la instalación y las características de los conductos metálicos rígidos. Estos requisitos son fundamentales para mantener la seguridad eléctrica, la integridad estructural y el cumplimiento del código en diversas aplicaciones. El artículo abarca aspectos como los usos permitidos, las especificaciones de construcción, la conexión a tierra y los requisitos de soporte.

Especificaciones de tamaño (344,20):

El NEC define los tamaños comerciales permitidos para RMC, que van desde el indicador métrico 16 (tamaño comercial 1/2) hasta el indicador métrico 155 (tamaño comercial 6). Los tamaños fuera de este rango no están permitidos para garantizar un rendimiento mecánico óptimo y la compatibilidad con los accesorios estándar.

Número de conductores (344,22)

El NEC requiere que la cantidad de conductores dentro de un RMC cumpla con los límites de capacidad de llenado descritos en el Capítulo 9, Tabla 1 y tablas relacionadas para evitar el sobrecalentamiento y permitir una disipación de calor segura.

Número de conductores para RMC(344,22)

Número de conductores o cables | Área de la sección transversal (%) |

1 | 53 |

2 | 31 |

Más de 2 | 40 |

Requisitos de flexión (344.24):

Al doblar RMC, es esencial mantener el diámetro interno del conducto sin deformarlo. El NEC especifica los radios de curvatura mínimos para evitar daños y facilitar la tracción del cable. Esto ayuda a proteger el cableado de una fuerza excesiva que podría causar daños en el aislamiento o tensión en el conductor.

Roscado y escariado (344.28):

Los extremos cortados del RMC deben escariarse para eliminar los bordes afilados, lo que garantiza que los cables puedan pasar sin riesgo de daños. Además, las roscas de los conductos deben estar limpias y correctamente formadas para garantizar conexiones firmes y seguras que mantengan la continuidad eléctrica y mecánica.

Aseguramiento y soporte (344.30):

El RMC debe estar debidamente asegurado y soportado dentro 3 pies (900 mm) de cualquier punto de terminación, como una caja o un accesorio, y a intervalos que no excedan los 10 pies (3 m). Este requisito evita que se comben, lo que podría comprometer la seguridad y la confiabilidad de la instalación.

Protección y apoyo para el Código NEC 344.30

Tamaño del conducto | Distancia máxima entre soportes de conductos metálicos rígidos | |

Tamaño del comercio | metro | pie |

1/2 – 3/4 | 3.0 | 10 |

1 | 3.7 | 12 |

1-1/4 – 1-1/2 | 4.3 | 14 |

2 – 2-1/2 | 4.9 | 16 |

3 y mayores | 6.1 | 20 |

Puesta a tierra y conexión (344.60):

El RMC puede utilizarse como conductor de puesta a tierra de equipos cuando se instala correctamente. Esto garantiza una ruta de baja impedancia para la corriente de falla, lo que facilita el funcionamiento de los dispositivos de protección contra sobrecorriente y mejora la seguridad general del sistema.

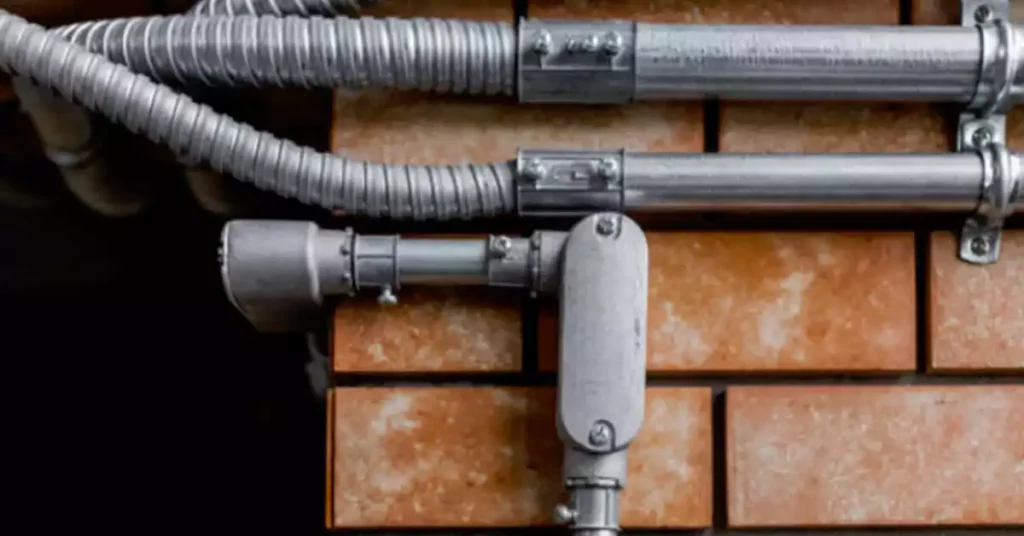

Accesorios y conexiones para conductos eléctricos rígidos

Para garantizar un sistema de conductos eléctricos seguro, confiable y que cumpla con las normas, se utilizan varios accesorios y conexiones durante la instalación. Estos componentes son esenciales para conectar, asegurar y realizar la transición de los conductos. Aquí, exploramos los accesorios más utilizados para los conductos metálicos rígidos (RMC) y los conductos de PVC rígidos, destacando las diferencias entre ellos y sus aplicaciones.

8 accesorios comunes para conductos metálicos rígidos (RMC)

Hay 8 accesorios comunes de conductos RMC en instalaciones eléctricas,

- Acoplamientos: Conecta dos secciones de RMC para crear una ruta continua. Generalmente, se utilizan hilos para lograr conexiones seguras y resistentes.

- Conectores: Fija el RMC a cajas o gabinetes eléctricos, garantizando la conexión a tierra y la estabilidad.

- Codos: Curvas preformadas para cambiar de dirección, manteniendo una trayectoria suave para el tendido de cables.

- Contratuercas y bujes: Las contratuercas aseguran los conductos a las cajas; los bujes protegen el aislamiento del cable.

- Correas y abrazaderas: Soporte y asegura conductos a superficies, evitando movimientos.

- Cuerpos de conductos: Proporcionar acceso para tirar cables, empalmarlos o realizar mantenimiento.

- Cajas de conexiones: Cajas metálicas utilizadas para conectar múltiples conductos, alojar empalmes y proteger conexiones eléctricas.

- Cajas de salida RMC: Fabricado en metal para garantizar la conexión a tierra, duradero y capaz de soportar entornos de alto estrés; disponible en modelos resistentes a la intemperie para uso en exteriores.

8 accesorios comunes para conductos de PVC rígido

Enumeramos los 8 tipos más comunes de Accesorios para conductos de PVC aquí,

- Acoplamientos de PVC: Se utiliza para unir secciones de conductos de PVC con cemento solvente, asegurando sellos herméticos.

- Conectores: Conecte los conductos de PVC a las cajas, con tipos como adaptadores macho y hembra.

- Acoplamientos de expansión: Permitir la expansión y contracción debido a los cambios de temperatura.

- Codos: Curvas preformadas para cambios de dirección, disponibles en ángulos de 90° y 45°.

- Correas y abrazaderas: Se utiliza para fijar conductos de PVC a superficies para lograr estabilidad.

- Cuerpos de conductos: Proporcionan puntos de entrada para tirar o empalmar cables y son útiles para cambios de dirección.

- Cajas de conexiones: Cajas de PVC para alojar conexiones y empalmes, comúnmente utilizadas en ambientes exteriores o húmedos debido a su resistencia a la corrosión.

- Cajas de salida de PVC: PVC no conductor, resistente a la corrosión, ligero, resistente a la humedad y a los productos químicos; disponible en modelos con tapas selladas para entornos húmedos.

Diferencias entre los accesorios para conductos de RMC y PVC

Composición del material: Los accesorios RMC suelen estar hechos de metal (acero o aluminio) para que coincidan con la durabilidad y las propiedades de conexión a tierra del conducto. Los accesorios de PVC están hechos de cloruro de polivinilo, que es liviano y resistente a la corrosión.

Método de conexión: Los accesorios RMC a menudo utilizan roscas o conexiones mecánicas para unir secciones, mientras que los accesorios de PVC se unen utilizando cemento solvente para crear un sello hermético.

Requisitos de puesta a tierra: Los accesorios de conductos de metal juegan un papel integral en la conexión a tierra del sistema eléctrico, mientras que los sistemas de conductos de PVC pueden requerir conductores de conexión a tierra separados ya que el PVC en sí no es conductor.

Flexibilidad: Los accesorios de PVC ofrecen mayor flexibilidad y resistencia a la humedad y a los productos químicos, lo que los hace más adecuados para entornos húmedos o corrosivos. Los accesorios RMC, por otro lado, son más robustos para entornos que requieren una mayor protección mecánica.

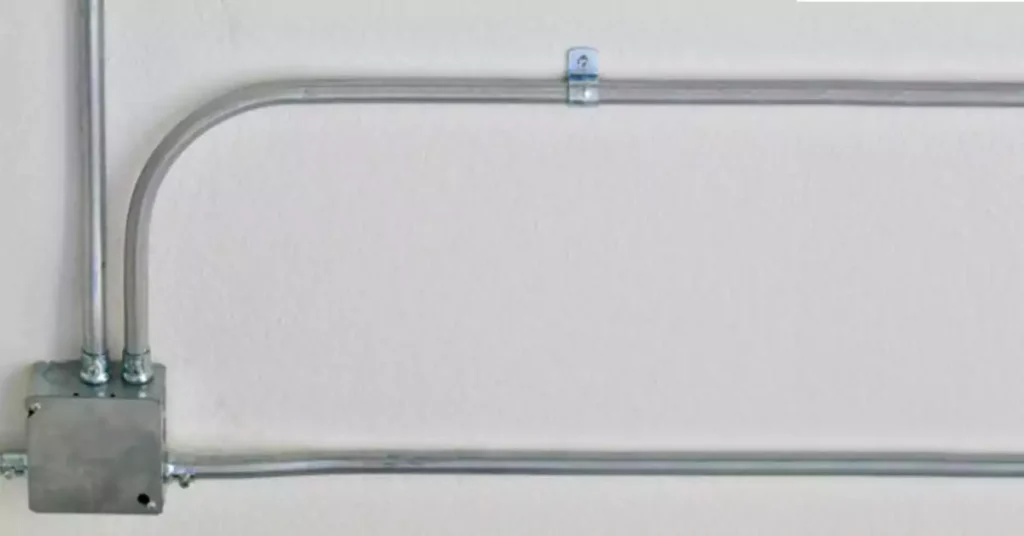

Guía de instalación de conductos eléctricos rígidos

La instalación adecuada de conductos metálicos rígidos (RMC) garantiza un sistema eléctrico seguro y duradero que cumple con los requisitos del código y funciona de manera eficaz para el propósito previsto. A continuación, proporcionamos una guía paso a paso para la instalación de RMC. Para obtener detalles sobre la instalación de conductos de PVC, consulte nuestra Guía completa para la instalación de conductos de PVC.

Guía de instalación paso a paso para conductos metálicos rígidos (RMC)

- Planificar la ruta:

Evaluar la ruta: determinar la ruta más eficiente, minimizando las curvas.

Verificación de código: asegúrese de que la ruta planificada cumpla con el Artículo 344 del NEC y los requisitos del código local.

- Medir y cortar el conducto:

Medir: Marque con precisión la longitud necesaria.

Corte: utilice un cortador de tubos o una sierra para metales y asegúrese de realizar un corte limpio y cuadrado.

Desbarbar: alise los bordes ásperos con un escariador o una lima para proteger los cables.

- Enhebrado:

Crear roscas: utilice un troquel de roscar para agregar roscas a los extremos del conducto.

Aplicar aceite: Utilice aceite para roscar para que el proceso sea más suave y evitar daños.

- Fijar accesorios:

Conecte los acoplamientos: enrosque los acoplamientos o conectores en los extremos del conducto.

Apretar bien: utilice una llave para apretar, teniendo cuidado de no apretar demasiado.

- Doblar según sea necesario:

Utilice una dobladora: para cambiar de dirección, utilice una dobladora manual o hidráulica.

Evite curvas cerradas: asegúrese de que las curvas cumplan con los estándares de radio NEC.

- Monte el conducto:

Sujetar con correas: Fije el conducto a las superficies usando correas de metal en los intervalos requeridos (generalmente a 3 pies de una caja y a intervalos de 10 pies para secciones rectas).

Espaciado: siga los requisitos de espaciado del NEC.

- Tirar de los cables:

Insertar cinta pescadora: Pase la cinta pescadora a través del conducto y fije el cableado.

Aplicar lubricante: Utilice lubricante para estirado de cables para recorridos largos.

Tire con cuidado: tire de los cables con cuidado para evitar torceduras.

- Comprobación final:

Apretar y asegurar: Asegúrese de que todos los accesorios estén conectados de forma segura.

Verificar la conexión a tierra: Verifique que la conexión a tierra sea adecuada según el Artículo 250 del NEC.

Prueba de continuidad: Realice una prueba para confirmar que existe una ruta de tierra continua.

- Impermeabilización (para instalaciones exteriores):

Sella las entradas: usa sellador para evitar la humedad.

Instalar bujes: Proteger el aislamiento del cable en los puntos de entrada del conducto.

Consejos de seguridad para la instalación

Equipo de protección: Use gafas de seguridad, guantes y botas.

Evite las líneas eléctricas: Asegúrese de que el área esté libre de líneas eléctricas activas.

Utilice las herramientas adecuadas: Utilice siempre herramientas diseñadas para trabajos de RMC.

Los 10 principales fabricantes de conductos eléctricos rígidos en EE. UU. y Canadá

Aquí hay una descripción general de diez Fabricantes líderes de conductos eléctricos rígidos en EE. UU. y Canadá, destacando los antecedentes de su empresa, su oferta de productos y su presencia en el mercado.

1. Tejer

Descripción general de la empresa: ABB es líder mundial en electrificación y automatización, con una fuerte presencia en Norteamérica. Conocida por su enfoque en la innovación y la sostenibilidad, ABB ofrece soluciones diseñadas para optimizar la eficiencia energética en una amplia gama de industrias.

Productos: Las soluciones de conductos de ABB incluyen conductos metálicos rígidos (RMC) y tubos metálicos eléctricos (EMT), centrándose en materiales duraderos y de alto rendimiento.

Posición en el mercado: ABB, conocida por su tecnología innovadora y sus productos confiables, atiende a diversos sectores, incluidas aplicaciones industriales y comerciales.

2. Atkore

Descripción general de la empresa: Atkore es un fabricante líder de conductos eléctricos y soluciones de gestión de cables. Su amplia gama de productos está diseñada para satisfacer las necesidades de diversas industrias, desde la construcción industrial hasta la residencial.

Productos: Su línea de productos incluye conductos metálicos rígidos (RMC), tubos metálicos eléctricos (EMT) y conductos de PVC, con un enfoque en la versatilidad y el cumplimiento de estándares estrictos.

Liderazgo de mercado: Atkore, conocida por sus sólidas redes de distribución, garantiza la disponibilidad oportuna de productos en toda América del Norte.

3. Industrias Robroy

Compañía: Robroy Industries, que se especializa en sistemas de conductos resistentes a la corrosión, se ha ganado la reputación de ofrecer soluciones duraderas para entornos hostiles, particularmente en las industrias del petróleo, el gas y los productos químicos.

Productos: Producen conductos metálicos rígidos de acero y revestidos de PVC, ideales para entornos hostiles.

Experiencia en la industria: Con más de 100 años de experiencia, Robroy se enfoca en brindar soluciones de conductos diseñadas para durar, ofreciendo a los clientes tranquilidad para proyectos en climas extremos o entornos corrosivos.

4. Tubo occidental

Descripción general de la empresa: Como parte de Zekelman Industries, Western Tube fabrica productos de conductos de acero de alta calidad con un fuerte enfoque en la producción nacional y la entrega rápida.

Productos: Ofrecen una amplia gama de conductos metálicos rígidos (RMC) y tubos metálicos eléctricos (EMT), diseñados para satisfacer las necesidades eléctricas de aplicaciones residenciales, comerciales e industriales.

Reconocimiento del mercado: Western Tube tiene una presencia establecida en el mercado norteamericano, con una reputación de producir productos de alto rendimiento que cumplen con los estándares nacionales, manteniendo precios rentables.

5. Ipex

Descripción general de la empresa: Ipex es líder mundial en sistemas de tuberías y conductos termoplásticos. Con sede en Canadá, Ipex cuenta con una amplia cartera de productos y ha sido un actor clave en el mercado norteamericano durante más de 50 años.

Productos: Se especializan en conductos de PVC rígido, que son livianos, resistentes a la corrosión y rentables, con aplicaciones que van desde proyectos residenciales hasta grandes proyectos comerciales.

Sostenibilidad ambiental: Ipex está comprometido con la sostenibilidad ambiental, utilizando procesos y materiales de fabricación ecológicos para crear productos que cumplen con estrictos requisitos reglamentarios y estándares ambientales.

6. JM Águila

Descripción general de la empresa: JM Eagle es uno de los mayores fabricantes de tuberías y conductos de plástico del mundo. Cuenta con una larga trayectoria en la producción de productos duraderos y de alta calidad a gran escala.

Productos: Conocidos por sus conductos de PVC rígido, los productos de JM Eagle son muy valorados por su resistencia, asequibilidad y facilidad de instalación.

Sostenibilidad: JM Eagle tiene un sólido compromiso con la sostenibilidad, ofreciendo productos elaborados con materiales reciclados y enfocándose en reducir el impacto ambiental a través de procesos de fabricación energéticamente eficientes.

7. RITTAL

Descripción general de la empresa: RITTAL es conocida principalmente por sus envolventes, soluciones de infraestructura de TI y sistemas de automatización. Su oferta de conductos eléctricos complementa sus soluciones industriales más amplias.

Productos: Los productos de conductos eléctricos rígidos de RITTAL están diseñados para integrarse con su amplia gama de soluciones de automatización y cerramientos industriales, proporcionando protección integral para sistemas eléctricos en entornos de alta tecnología.

Enfoque de la empresa: RITTAL se centra en proporcionar soluciones personalizadas para industrias complejas como TI, telecomunicaciones y fabricación, donde la precisión y la confiabilidad son primordiales.

8. Tubo de Wheatland

Descripción general de la empresa: Como división de Zekelman Industries, Wheatland Tube cuenta con más de 80 años de experiencia en la fabricación de conductos de acero. Es uno de los mayores productores de productos de conductos eléctricos de Norteamérica.

Productos: Wheatland Tube produce una amplia gama de conductos metálicos rígidos (RMC) y EMT, que brindan una excelente protección para el cableado eléctrico en una variedad de entornos.

Alta calidad: Wheatland Tube es conocido por su compromiso con la calidad y el servicio al cliente, ofreciendo productos que cumplen o superan los estándares NEC y garantizando entregas oportunas para proyectos de gran escala.

9. Conducto público NUCOR

Descripción general de la empresa: NUCOR, un actor importante en la industria del acero, produce soluciones de conductos de alta calidad como parte de su amplia cartera. Conocida por sus esfuerzos en materia de sostenibilidad, NUCOR es líder en la producción de acero con eficiencia energética.

Productos: El conducto metálico rígido (RMC) de NUCOR es conocido por su durabilidad y resistencia, lo que lo hace ideal para grandes proyectos de infraestructura en aplicaciones industriales y comerciales.

Sostenibilidad: Los productos de conductos de NUCOR reflejan su compromiso con la sostenibilidad, ofreciendo a los clientes soluciones ecológicas y duraderas que cumplen con los más altos estándares de calidad.

10. Ledes

Descripción general de la empresa: Conducto de ledes Se especializa en sistemas de conductos eléctricos de alto rendimiento diseñados para aplicaciones residenciales, comerciales e industriales.

Productos: Ledes ofrece conductos de PVC, conductos rígidos de baja emisión de humo y libres de halógenos, utilizados principalmente en entornos donde la seguridad y la resistencia al fuego son fundamentales, como centros de salud y edificios públicos.

Compromiso con la calidad: Con un enfoque en la seguridad y el cumplimiento de las regulaciones de la industria, Ledes es un proveedor confiable para proyectos que requieren estándares ambientales y de seguridad mejorados.

Cómo elegir el conducto eléctrico rígido adecuado para su proyecto

Elegir el conducto eléctrico rígido adecuado es fundamental para la seguridad, durabilidad y eficiencia de su sistema eléctrico. A continuación, se ofrecen algunas pautas sencillas que le ayudarán a seleccionar el mejor conducto para su proyecto:

1. Considere el medio ambiente

Exposición al aire libre: Si el conducto estará expuesto a la intemperie, opte por materiales que resistan la corrosión, como el conducto rígido de metal (RMC) o el conducto rígido de aluminio (ALR). El conducto de PVC también es una buena opción para áreas que no estarán expuestas a condiciones climáticas extremas.

Corrosión: Para áreas con alta humedad o productos químicos (como áreas costeras o fábricas), el conducto RMC o PVC recubierto de PVC ofrece protección adicional contra el óxido.

2. Comprenda su aplicación

Residencial vs. Industrial: Para uso residencial o comercial, los conductos de PVC o EMT son asequibles y fáciles de instalar. Para sitios industriales que necesitan protección adicional, el RMC es más adecuado.

Seguridad contra incendios: Si la seguridad contra incendios es una prioridad (por ejemplo, en hospitales o escuelas), busque conductos rígidos con baja emisión de humo y libres de halógenos o conductos de PVC resistentes al fuego.

3. Comprueba el tamaño correcto

Asegúrese de que el conducto sea lo suficientemente grande para que quepa el cableado y permita un flujo de aire adecuado. No sobrecargue el conducto, ya que esto puede provocar sobrecalentamiento y daños. Además, tenga en cuenta los límites de tamaño: el RMC no debe ser inferior a 1/2 pulgada ni superior a 6 pulgadas, como se especifica en el artículo 344 del NEC.

4. Garantizar la compatibilidad

Guarniciones: El tipo de conducto que elija debe coincidir con los accesorios, conectores y cajas que utilice. Por ejemplo, el RMC necesita tipos específicos de conectores, mientras que el conducto de PVC tiene su propio conjunto de accesorios y puede ser más fácil de manipular e instalar.

Sistemas existentes: Si está ampliando o actualizando un sistema eléctrico, elija un conducto que coincida con su configuración existente para evitar modificaciones adicionales.

5. Seguir códigos y normas

Cumplimiento de NEC: Su conducto debe cumplir con el Código Eléctrico Nacional (NEC). El RMC está cubierto por el Artículo 344 y el conducto de PVC por el Artículo 352. Asegúrese de revisar estos códigos para asegurarse de que su proyecto cumpla con ellos.

Códigos locales: Verifique si existen códigos de construcción locales o requisitos adicionales específicos para su área o proyecto.

6. Considere el costo y la facilidad de instalación

Facilidad de instalación: Los conductos de PVC son más livianos y fáciles de instalar en comparación con los de RMC, que pueden requerir herramientas especiales y más mano de obra. Tenga en cuenta el cronograma de su proyecto al elegir.

Costo: Los conductos de PVC suelen ser más económicos que los de RMC, pero es posible que no ofrezcan el mismo nivel de protección. Piense en equilibrar el costo inicial con la durabilidad a largo plazo.

7. Planifique cambios futuros

Expansión: Si prevé ampliar o modificar su sistema en el futuro, tenga en cuenta la flexibilidad del conducto. El EMT es más flexible, mientras que el RMC ofrece más protección, pero es más difícil de modificar.

Mantenimiento: Los conductos de PVC requieren poco mantenimiento, mientras que los conductos de metal pueden necesitar controles periódicos para detectar óxido o daños.

La selección del conducto eléctrico rígido adecuado depende de las necesidades de su proyecto, las condiciones ambientales, el presupuesto y el cumplimiento de los códigos de construcción. Tenga en cuenta los factores anteriores y, en caso de duda, consulte a un electricista para asegurarse de que su sistema sea seguro y cumpla con los códigos.

Recursos para conductos eléctricos rígidos

Para obtener recursos adicionales, consulte:

Código NEC: Las publicaciones oficiales del NEC ofrecen pautas sobre el uso de conductos.

Normas NEMA: El sitio web de NEMA proporciona acceso a las clasificaciones y requisitos de los materiales de los conductos.

Hojas de datos del fabricante: Las pautas de instalación específicas a menudo se proporcionan en las hojas de datos del producto.

Consulte con un electricista: Un electricista experimentado puede ofrecer información sobre los requisitos del código local y las mejores prácticas.

Conclusión

Elegir el conducto eléctrico rígido adecuado es un paso crucial para garantizar la seguridad, durabilidad y eficiencia de su sistema eléctrico. Desde comprender los diferentes tipos de conductos rígidos, como RMC, conductos de PVC y EMT, hasta considerar factores como la exposición ambiental, la seguridad contra incendios y el cumplimiento de los códigos, cada decisión juega un papel clave en el rendimiento general de su instalación. Al evaluar las necesidades específicas de su proyecto y seleccionar el conducto, los accesorios y las conexiones adecuados, puede crear un sistema eléctrico confiable y duradero.

Como hemos visto a lo largo de esta guía, es importante comprender los beneficios, las aplicaciones y los requisitos de instalación de cada tipo de conducto, así como su adecuación a las normas establecidas por el NEC y otros códigos. Ya sea que esté trabajando en un proyecto residencial, comercial o industrial, el conducto adecuado garantiza que su sistema eléctrico se mantenga protegido y sea eficiente durante muchos años.

Tenga siempre en cuenta factores como la facilidad de instalación, el coste, el mantenimiento futuro y la ampliación a la hora de elegir. Y, por supuesto, consulte con profesionales para asegurarse de que su sistema cumpla con todas las normas de seguridad y normativas. Con este conocimiento en la mano, ya está preparado para tomar una decisión informada y elegir con confianza el mejor conducto eléctrico rígido para su próximo proyecto.

Siempre agradeceremos que se comunique con nosotros si aún tiene alguna pregunta; nuestro experto en conductos eléctricos le responderá en 1 día hábil.