Tabla de contenido

La norma C22.2 No.211.1-06 desempeña un papel fundamental al proporcionar pautas esenciales para evaluar el rendimiento y garantizar los aspectos de seguridad del conducto de PVC DB2. Esta norma particular es aplicable a dos tipos distintos de conductos rígidos de PVC, a saber, EB1, diseñado para revestirse en hormigón o mampostería, y DB2/ES2, destinado a enterramiento directo o revestirse en hormigón o mampostería. Además, abarca los accesorios asociados, los cuales deben cumplir con las regulaciones descritas en el Código Eléctrico Canadiense, Parte I, específicamente para ubicaciones ordinarias. Al adherirse a este estándar, los clientes pueden evaluar con confianza la calidad y confiabilidad del conducto de PVC DB2 mientras mantienen una comprensión consistente de las expectativas relacionadas con el rendimiento y las medidas de seguridad.

Los métodos de prueba estándar relevantes y los datos de la tabla mencionados en este texto provienen de la CSA C22.2 No.211.1-06 y norma oficial astm documentos con fines de referencia.

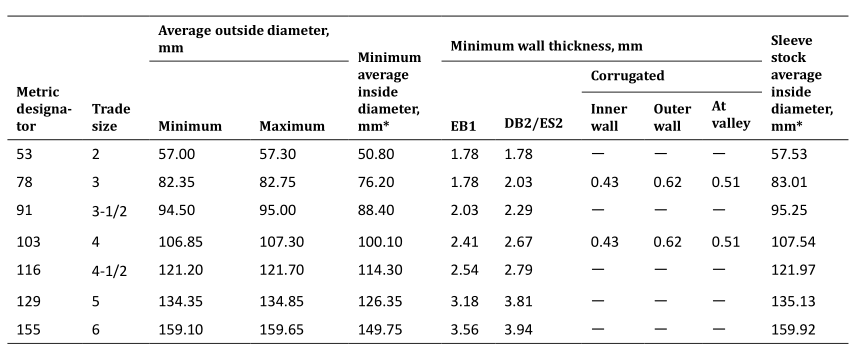

Diámetro y espesor de pared:

Para cumplir con los estándares establecidos en el documento oficial C22.2 No.211.1-06, el conducto debe cumplir con los requisitos necesarios de diámetro y espesor de pared, medidos de acuerdo con ASTM D 2122.

Para conductos multicapa, las capas interna y externa individuales deben tener un espesor mínimo de 10% del espesor de pared especificado mencionado en la siguiente tabla. Además, la capa central del conducto multicapa debe tener un color que contraste en comparación con las capas interior y exterior.

Requisitos de diámetro y espesor de pared para conductos de PVC rígido

La diferencia máxima permitida entre el diámetro exterior y el diámetro exterior promedio medido. no debe exceder 2% según los estándares descritos en ASTM D 2122.

Al evaluar la rectitud del conducto, la desviación no debe exceder los 10 mm por metro, medido de acuerdo con ASTM D 2122.

Requisitos de prueba incluidos:

Acondicionamiento

Para garantizar resultados consistentes, todos los conductos y accesorios deben someterse a un proceso de acondicionamiento de acuerdo con ASTM D 618. Esto implica someterlos a un ambiente controlado con una temperatura de 23 ± 2°C y una humedad relativa de 50 ± 5% durante un mínimo de 40 horas. El propósito del acondicionamiento es establecer una línea de base estandarizada para las pruebas, asegurando que todas las muestras estén expuestas a las mismas condiciones de temperatura y humedad.

Resistencia al impacto

El conducto está sujeto a pruebas de impacto siguiendo el Método A de la Cláusula 6.3.1 en CSA C22.2 No. 211.0. Esta prueba evalúa la capacidad del conducto para resistir impactos sin agrietarse ni partirse. La energía de impacto utilizada durante las pruebas es de 61 J a una temperatura de 23°C y de 34 J a una temperatura de -18°C.

Durante la prueba de impacto se ensayan diez probetas a cada temperatura. Es importante señalar que al menos nueve de cada diez muestras no deben presentar ninguna grieta o división visible en el interior o exterior del conducto, lo que se puede observar con visión normal o corregida a normal. Esto garantiza que el conducto mantenga su integridad estructural y pueda soportar posibles impactos sin comprometer su rendimiento y seguridad.

Resistencia al aplastamiento

Para evaluar la capacidad del conducto para resistir fuerzas de aplastamiento, se someten cinco muestras a pruebas a una temperatura de 23 ± 2 °C. como se especifica en la Cláusula 6.9 de CSA C22.2 No. 211.0. La prueba mide el porcentaje de disminución del diámetro de cada muestra, tanto bajo carga como después de la recuperación.

Luego se calculan los valores promedio y se comparan con límites específicos. Para el tipo EB1, la disminución porcentual promedio del diámetro bajo carga no debe exceder los 12%, mientras que para el tipo DB2/ES2, no debe exceder los 10%. Además, la disminución porcentual promedio del diámetro después de la recuperación no debe exceder 5% para ninguno de los tipos. Estos criterios garantizan que el conducto pueda soportar fuerzas de aplastamiento sin deformaciones significativas.

Aplastamiento del acoplamiento

La resistencia del acoplamiento se evalúa mediante una prueba de aplastamiento del acoplamiento, como se describe en la Cláusula 6.10 de CSA C22.2 No. 211.0. Esta prueba implica un examen visual utilizando visión normal o corregida a normal para detectar grietas o signos de falla.

Además, el acoplamiento es aplastado entre dos placas paralelas, siendo las placas al menos 3 mm más largas que el propio acoplamiento. El proceso de trituración se realiza a ritmo constante, reduciendo gradualmente el diámetro interior del acoplamiento hasta 50% de su tamaño original. La duración de la prueba oscila entre 2 y 5 minutos.

El propósito de esta prueba es determinar la capacidad del acoplamiento para resistir fuerzas de aplastamiento sin presentar grietas ni fallas. Al garantizar que el acoplamiento permanezca intacto durante la prueba, se puede considerar adecuado para su uso, proporcionando conexiones confiables dentro del sistema de conductos.

Prueba de estrés residual

Para evaluar la estabilidad dimensional de dos muestras, se realiza una prueba siguiendo el Método A de la Cláusula 6.12.1 en CSA C22.2 No. 211.0. El objetivo es asegurar que el diámetro vertical interno de cada probeta no disminuya en más de 0,5%.

Estos son los pasos involucrados en la prueba:

- Cada muestra se prepara hasta una longitud de 250 ± 3 mm.

- Se mide y registra el diámetro interior vertical de cada muestra.

- Las muestras se colocan en un horno que ha sido precalentado a 65 ± 2 ℃, asegurando que el diámetro interior vertical medido permanezca en la posición vertical. Luego, las muestras se mantienen dentro del horno a 65 ± 2 ℃ durante 4 horas.

- Después de 4 horas, se abre la puerta del horno y se deja que las muestras se enfríen a 23 ± 2 ℃ dentro del horno.

- Luego se retiran las muestras del horno y se vuelve a medir el diámetro interior vertical. El cambio porcentual en el diámetro se calcula comparando la medición inicial con la medición final.

Siguiendo estos pasos, la prueba ayuda a determinar si las muestras mantienen su estabilidad dimensional cuando se exponen a temperaturas elevadas. Asegura que el diámetro vertical interno no sufra una contracción excesiva, verificando la idoneidad de las probetas para su aplicación prevista.

Resistencia química

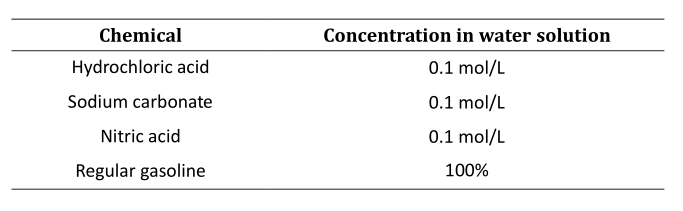

Para evaluar la resistencia química de las muestras de prueba, se realiza una prueba de resistencia química siguiendo las pautas especificadas en CSA B137.0. El objetivo es garantizar que las muestras experimenten un cambio de masa de no más de 2% cuando se exponen a las soluciones especificadas que se enumeran en la siguiente tabla. El período de inmersión tiene una duración de 7 días.

Después del período de inmersión, cada muestra se utiliza para preparar muestras de prueba y de control. La resistencia a la tracción aparente de estas muestras se determina de acuerdo con CSA B137.0. Las pruebas se realizan dentro de 1 hora después de retirar una muestra del reactivo. Se toman al menos tres probetas de cada muestra grande y se someten a prueba a una velocidad de la cruceta de 12,7 mm/min ± 25%.

Luego se compara la resistencia a la tracción promedio de las muestras de prueba con la resistencia a la tracción promedio de las muestras de control. La diferencia aceptable entre estos dos promedios no debe exceder los 15%. Este criterio garantiza que la exposición química no afecte significativamente la resistencia a la tracción de las muestras, lo que indica su capacidad para resistir la degradación química y mantener su integridad estructural.

Al realizar estas pruebas y cumplir con los parámetros especificados, se puede evaluar con precisión la resistencia química de las muestras, asegurando su idoneidad para aplicaciones donde se espera exposición a diversos químicos.

Requisito de prueba de resistencia química

Estanqueidad de las articulaciones

Para evaluar la estanqueidad de una unión, se realiza una prueba siguiendo el Método A de la Cláusula 6.11.2 en CSA C22.2 No. 211.0. El propósito es determinar si la junta puede soportar la presión del agua durante un período específico sin romperse.

Estos son los pasos involucrados en la prueba:

- Se cementan con solvente dos tramos de conducto, cada uno de los cuales mide 1 ± 0,1 metros, a un acoplamiento. Luego se deja curar el conjunto durante 24 horas a temperatura ambiente.

- Se aplican cierres adecuados a los extremos del conducto para crear un conjunto sellado.

- El conjunto se llena de agua, asegurando que todo el aire se evacue adecuadamente.

- Se aplica una presión manométrica de 35 kPa al conjunto durante 4 horas.

Sometiendo la junta a esta prueba de presión de agua se evalúa su estanqueidad. El objetivo es verificar que la junta pueda soportar la presión especificada sin fugas ni fallas. Esta prueba garantiza que la junta esté sellada de forma segura, proporcionando una contención confiable y evitando que agua o fluido escape del sistema de conductos.

Rigidez

Para evaluar la rigidez del conducto, se realiza una prueba siguiendo los lineamientos de ASTM D 2412. Para el conducto tipo EB1, debe tener una rigidez mínima de tubería de 200 kPa, mientras que el conducto tipo DB2/ES2 debe tener una rigidez mínima de tubería de 300 kPa. Esta prueba mide la capacidad del conducto para resistir la deformación bajo una deflexión especificada de 5%.

Fuerza de unión

La resistencia de la unión de una muestra de conducto se evalúa intentando separar limpiamente las paredes interior y exterior en el valle de la corrugación utilizando una sonda afilada o la punta de un cuchillo. La prueba se realiza en ocho puntos igualmente espaciados alrededor de la circunferencia del conducto.

La prueba se considera exitosa si no es posible separar limpiamente las paredes. Esto indica una fuerte unión entre las paredes interior y exterior, asegurando la integridad y estabilidad estructural del conducto. Al realizar esta prueba, se evalúa la capacidad del conducto para mantener su integridad estructural y resistir la delaminación, lo que garantiza su confiabilidad y durabilidad.

La norma C22.2 No.211.1-06 es crucial para garantizar la calidad y seguridad del conducto de PVC DB2. Esta norma establece un marco integral de parámetros y requisitos de prueba que garantizan el cumplimiento del conducto con los estándares de rendimiento esenciales. Al evaluar varios aspectos, como resistencia a las llamas, resistencia al impacto, resistencia al aplastamiento, flexibilidad, resistencia a la extracción y resiliencia ambiental, la norma garantiza que el conducto de PVC DB2 sea confiable, duradero y adecuado para una amplia gama de aplicaciones eléctricas.

Cumplir con estos estrictos requisitos no sólo mejora la seguridad de las instalaciones eléctricas sino que también contribuye a la eficiencia y eficacia general de los sistemas eléctricos. La norma garantiza que el conducto de PVC DB2 pueda resistir peligros potenciales, como llamas e impactos, manteniendo al mismo tiempo su integridad estructural. También verifica que el conducto tenga la flexibilidad y la resistencia al aplastamiento necesarias para soportar condiciones ambientales desafiantes. Además, la norma evalúa la resistencia a la extracción del conducto, lo que garantiza conexiones seguras y confiables.

Al cumplir con el estándar C22.2 No.211.1-06, los fabricantes pueden proporcionar conductos de PVC DB2 de alta calidad que cumplan con las rigurosas demandas de las instalaciones eléctricas. Y LEDES, como uno de los principales proveedores de conductos eléctricos en China, ciertamente obtuvo este certificado CSA. Esto, a su vez, infunde confianza en la confiabilidad y durabilidad del conducto, promoviendo la seguridad y eficiencia de los sistemas eléctricos en su conjunto.

Contacto

Si tiene alguna pregunta o está interesado en nuestros productos, puede contactarnos a través de enviando el formulario de contacto. Nuestro equipo de ventas responderá a su mensaje dentro de un día hábil.