Tabla de contenido

Los sistemas de conductos eléctricos desempeñan un papel fundamental en la protección y el alojamiento seguros del cableado eléctrico en diversas instalaciones, ya sean residenciales, comerciales o industriales. A la hora de diseñar e implementar estos sistemas, hay dos factores importantes que se deben tener en cuenta: la resistencia al impacto y la resistencia a la tracción. Estas propiedades determinan la capacidad del conducto para soportar fuerzas externas y mantener la integridad estructural, lo que garantiza un rendimiento y una seguridad a largo plazo.

Para garantizar un rendimiento constante y confiable, se han establecido varias normas para evaluar la resistencia al impacto y la resistencia a la tracción de los conductos eléctricos. Entre estas normas, UL651, CSA C22.2 NO.211.2, UL1653 y AS/NZS 2053 son ampliamente reconocidas y seguidas dentro de la industria. En este artículo, nos centraremos en los requisitos especificados en UL651, CSA C22.2 NO.211.2, UL1653 y abordaremos la norma AS/NZS 2053, en particular en lo que respecta a los conductos rígidos de PVC y los tubos no metálicos o conductos corrugados.

La resistencia al impacto y la resistencia a la tracción son aspectos fundamentales en los sistemas de conductos eléctricos, ya que garantizan que el conducto pueda soportar fuerzas externas y condiciones ambientales, lo que protege el cableado eléctrico encerrado y minimiza el riesgo de fallas eléctricas o accidentes. Profundicemos en estas propiedades y exploremos las normas que las rigen.

La resistencia al impacto se refiere a la capacidad de los sistemas de conductos eléctricos de soportar impactos físicos sin sufrir daños ni comprometer su integridad estructural. Es una propiedad fundamental que garantiza que el conducto pueda proteger el cableado eléctrico encerrado de fuerzas externas y condiciones ambientales.

La norma UL651, establecida por Underwriters Laboratories, desempeña un papel importante en la evaluación de la resistencia al impacto de los conductos rígidos de PVC. UL es una organización científica de seguridad independiente reconocida mundialmente que establece estándares rigurosos para diversos productos y componentes eléctricos. Ampliamente aceptada en los países americanos.

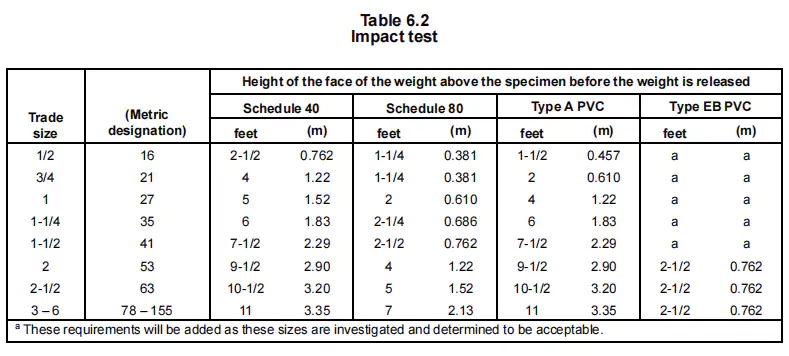

La norma UL651 define los procedimientos y requisitos de prueba para evaluar la resistencia al impacto de los conductos rígidos de PVC. La norma especifica los niveles máximos de energía de impacto que debe soportar el conducto sin agrietarse, fracturarse ni sufrir daños significativos. Esto garantiza que el conducto pueda soportar el contacto accidental, impactos menores durante la instalación o factores externos sin comprometer sus capacidades de protección.

Después de probar diez muestras de conductos, no más de tres muestras deben tener grietas de más de 0,8 mm de longitud en la superficie del conducto.

“Se deben cortar diez muestras de 6 pulgadas (150 mm) sin grietas, rasgaduras u otras imperfecciones

Longitudes terminadas de cada tamaño comercial de conducto rígido de PVC. Las muestras se deben acondicionar en aire a una temperatura de 23,0 ± 2,0 °C (73,4 ± 3,6 °F) durante un período mínimo de 4 horas antes de ser probadas. Las muestras se deben probar por separado, dentro de los 15 segundos posteriores al acondicionamiento, mientras descansan sobre una placa de acero sólida y plana que tenga al menos 1/2 pulgada (13 mm) de espesor y esté firmemente anclada con su superficie superior horizontal. Una jaula protectora debe rodear las placas y la muestra para reducir la probabilidad de lesiones por pedazos de conducto roto en caso de que el conducto se deshaga. Un peso de acero en forma de un cilindro sólido circular recto con una cara de impacto plana que tenga bordes redondeados debe caer libremente a través de una guía vertical desde la altura indicada en la Tabla 6.2. Para los conductos de PVC rígido Schedule 40, Tipo A y EB, el peso será de 20 lb (9,1 kg) y el cilindro tendrá un diámetro de 2 pulgadas (51 mm). Para los conductos Schedule 80, el peso será de 75 lb (34 kg) y el cilindro tendrá un diámetro de 6 pulgadas (150 mm). La cara plana del peso debe golpear el centro de la muestra a lo largo del diámetro y del eje longitudinal una vez.

(se deben tomar medidas para evitar que el peso golpee la muestra más de una vez)”. — Citado de la octava edición de UL651.

La Asociación Canadiense de Normas (CSA) y su norma Norma CSA C22.2 N.º 211.2 También desempeñan un papel crucial en la evaluación de la resistencia al impacto de los conductos rígidos de PVC. CSA es una organización reconocida internacionalmente que desarrolla estándares para una amplia gama de productos y sistemas eléctricos.

Después de probar 10 muestras de conductos, no más de 2 muestras deben tener grietas o rupturas en el interior o el exterior del conducto.

Se acondicionarán diez muestras de conductos a -34 ± 2 °C con trozos de madera en una cámara fría durante 4 horas. Después del acondicionamiento, se utilizará un martillo de acero para aplicar una fuerza de 12 J sobre las muestras de conductos a -34 ± 2 °C. Cada muestra se someterá a un solo golpe del martillo. — En referencia a CSA C22.2 No.211.0 y CSA C22.2 No.211.2

UL1653 es otra norma importante establecida por Underwriters Laboratories. UL651 cubre principalmente conductos rígidos de PVC y UL1653 es la norma para tubos eléctricos no metálicos. UL1653 y CSA C22.2 No.227.1 comparten las mismas pruebas y requisitos para tubos no metálicos, solo hay una ligera diferencia en algunas pruebas específicas.

Después de probar diez muestras de tubos, no más de 2 de ellas deben presentar grietas, astillas o rupturas en el interior y el exterior de las muestras.

Acondicionamiento de 10 muestras en una cámara fría a una temperatura de menos 20 ± 1 °C durante al menos 4 horas. A continuación, someter las muestras a un impacto (2,7 J) dentro de los 15 s posteriores a su extracción de la cámara con una placa plana de acero o aluminio. — En referencia a la segunda edición de UL1653

La norma también especifica los requisitos de las muestras y placas, incluidas las longitudes y los espesores.

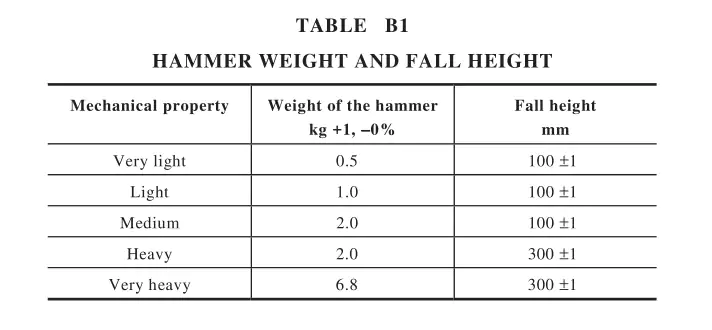

AS/Nueva Zelanda 2053 es una norma clave que se utiliza en Australia y Nueva Zelanda para evaluar la calidad y la seguridad de los productos de conductos de PVC. Establece parámetros para los niveles de energía de impacto y evalúa el rendimiento del conducto en condiciones específicas.

Después de probar 12 muestras, no más de 3 muestras deben tener signos de desintegración o grietas.

Dos cámaras de acondicionamiento, un aparato de impacto, una almohadilla de goma esponjosa.

“(a) Coloque una pieza de prueba en la Cámara de acondicionamiento 1, a la temperatura máxima de servicio permanente

temperatura especificada por el fabricante (con una tolerancia de ±2°C), durante 240 h.

(b) Coloque el aparato de prueba de impacto sobre la almohadilla de caucho esponjoso en acondicionamiento.

Cámara 2. Coloque también la pieza de prueba en la cámara de acondicionamiento 2.

(c) Mantener la temperatura dentro de la cámara de acondicionamiento 2 en el nivel de instalación más bajo.

temperatura especificada por el fabricante (con una tolerancia de ±2°C).

(d) Cuando la pieza de ensayo alcance la temperatura del aire dentro de la cámara de acondicionamiento 2,

o después de 2 h, lo que sea el período más largo, coloque la pieza de prueba sobre la base de acero.

(e) Apoye la pieza de acero intermedia sobre la pieza de prueba.

(f) Ajuste el peso del martillo y la altura de caída de acuerdo con la Tabla B1 y

Luego, se deja caer el martillo sobre la pieza de prueba. Para los accesorios, la prueba se realiza en la pieza más débil.

parte del accesorio del conducto, excepto que no se aplique a menos de 5 mm de cualquier casquillo

boca.

(g) Utilizando una visión normal o corregida, sin aumento, examine la pieza de prueba para

grietas o desintegración.” — Citado de AS/NZS 2053.1:2001

La resistencia a la tracción se refiere a la cantidad máxima de tensión de tracción que un material puede soportar antes de romperse o experimentar una deformación permanente. En el contexto de los sistemas de conductos eléctricos, la resistencia a la tracción mide la capacidad del conducto para resistir fuerzas de tracción sin fallas ni compromiso estructural.

Seis muestras de conductos de PVC rígido, tres envejecidas y tres no envejecidas, después de someterlas a una prueba de tracción, la resistencia a la tracción promedio de las tres muestras envejecidas debe ser igual o superior al 95 por ciento de la resistencia a la tracción promedio de las tres muestras no envejecidas.

“Prepare las seis muestras de acuerdo con los requisitos estándar, incluido el tamaño, la longitud y la forma del conducto.

Coloque tres muestras en un horno a una temperatura de 113,0 ± 1,0 °C durante 168 horas. A continuación, extraiga las muestras y enfríelas en aire en calma a una temperatura de 23,0 ± 2,0 °C durante 16 a 96 horas. A continuación, pruebe las seis muestras en sucesión utilizando una máquina de tracción. Consulte la norma para conocer los requisitos específicos de la máquina de tracción y el método de funcionamiento.

La resistencia a la tracción realizada en las muestras no debe ser inferior a 5000 psi para conductos de PVC rígidos Schedule 40 y Schedule 80.

El cálculo de la resistencia a la tracción también se especifica en la norma.” — En referencia a la norma UL651, octava edición.

Después de que las muestras resistan durante un período de 1 minuto, los tubos eléctricos no metálicos no deben romperse.

“Prepare seis muestras. Para los tamaños comerciales 16 (1/2) y 21 (3/4), se sujetará una masa de 90 kg (200 lb) apoyada en el piso a un extremo del ENT y se usará para crear una fuerza de tensión de 889 N (200 lbf) levantando la masa del piso tirando del otro extremo del ENT y manteniendo la carga durante 1 minuto. De manera similar, para los tamaños comerciales 27 (1 ) y mayores, se sujetará una masa de 1 35 kg (300 lb) apoyada en el piso a un extremo del ENT y se usará para crear una fuerza de tensión de 1 334 N (300 lbf) levantando la masa del piso tirando del otro extremo del ENT y manteniendo la carga durante 1 minuto.

La tensión de la máquina de ensayo se deberá separar a una velocidad de 50 a 75 mm/min (2 a 3 in/min) hasta que la muestra alcance la carga para cada tamaño comercial especificado anteriormente. Y este nivel de tensión se mantendrá durante 1 minuto”. —Citado y referido desde UL1653, Cláusula 7.8.

Los conductos son una parte importante de la instalación eléctrica, ya que garantizan la seguridad de todo el sistema eléctrico y del personal. Por lo tanto, la calidad y el rendimiento de los conductos son cruciales.

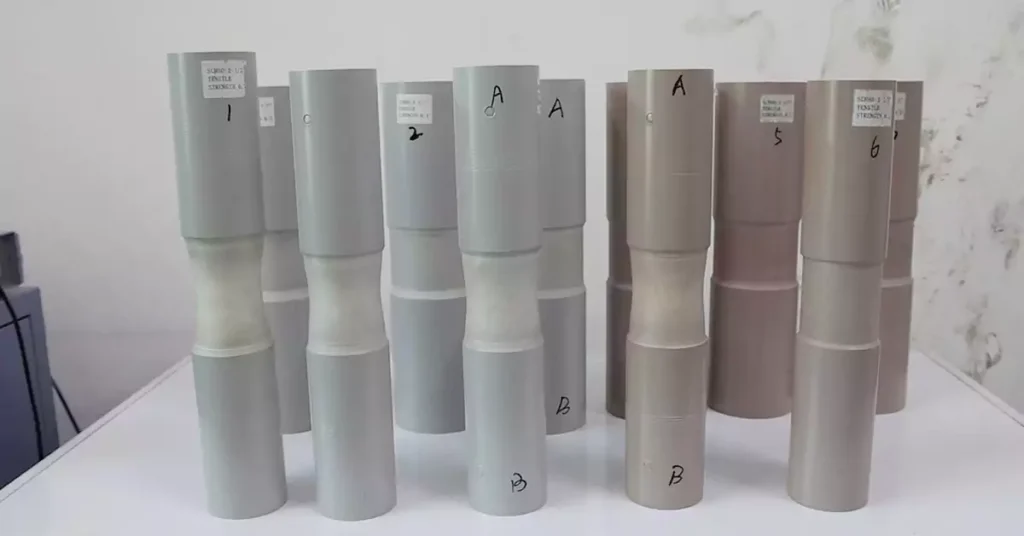

Después de la producción de sistemas de conductos eléctricos, es fundamental que los fabricantes realicen pruebas internas para garantizar que los productos cumplan con las normas y especificaciones requeridas. Las pruebas internas sirven como medida de control de calidad para verificar que los sistemas de conductos poseen la resistencia al impacto y la resistencia a la tracción necesarias.

Al realizar pruebas rigurosas, los fabricantes pueden identificar posibles problemas o defectos en los sistemas de conductos antes de que lleguen a los usuarios finales. Este enfoque proactivo ayuda a mantener la seguridad y la confiabilidad de las instalaciones eléctricas, ya que minimiza el riesgo de utilizar sistemas de conductos deficientes o que no cumplen con las normas.

Las pruebas realizadas por uno mismo pueden implicar someter el conducto a diversas pruebas, incluidas evaluaciones de resistencia al impacto y resistencia a la tracción, según las normas aplicables, como UL651, CSA C22.2 NO.211.2 y UL1653. Los fabricantes pueden utilizar equipos y procedimientos de prueba especializados para simular condiciones del mundo real y garantizar que los sistemas de conductos cumplan con los criterios de rendimiento requeridos.

La longevidad de los sistemas de conductos eléctricos en el campo depende de varios factores. Comprender y abordar estos factores es esencial para garantizar la seguridad y la confiabilidad a largo plazo de las instalaciones.

Factores ambientales: Los sistemas de conductos están expuestos a diversas condiciones ambientales, como fluctuaciones de temperatura, humedad, radiación ultravioleta y exposición a sustancias químicas. Estos factores pueden degradar los materiales con el tiempo, lo que afecta la resistencia al impacto y la resistencia a la tracción del conducto. La selección adecuada de materiales con la resistencia adecuada a los factores ambientales puede contribuir a una mayor longevidad.

Tensiones mecánicas: En el campo, los sistemas de conductos pueden sufrir tensiones mecánicas debido a factores como vibraciones, movimientos o impactos accidentales. Estas tensiones pueden debilitar gradualmente el conducto o provocar daños si no se abordan adecuadamente. Un soporte adecuado, una fijación segura y un tendido adecuado pueden ayudar a minimizar el impacto de las tensiones mecánicas y a prolongar la vida útil de los sistemas de conductos.

Calidad de instalación: La calidad del proceso de instalación desempeña un papel fundamental en la longevidad de los sistemas de conductos eléctricos. Las prácticas de instalación inadecuadas, como radios de curvatura inadecuados, fijación insuficiente o sellado inadecuado, pueden comprometer la integridad y el rendimiento del conducto. Seguir las pautas del fabricante y las mejores prácticas de la industria durante la instalación garantiza que los sistemas de conductos se instalen correctamente, lo que reduce el riesgo de fallas prematuras.

Mantenimiento e Inspecciones: El mantenimiento y las inspecciones regulares son fundamentales para identificar cualquier problema o signo de deterioro en los sistemas de conductos. Las inspecciones periódicas pueden ayudar a detectar señales tempranas de daño o degradación, lo que permite realizar reparaciones o reemplazos oportunos. Implementar un programa de mantenimiento y realizar inspecciones de acuerdo con los estándares de la industria puede contribuir significativamente a la longevidad y confiabilidad de los sistemas de conductos.

Las prácticas de instalación adecuadas son fundamentales para garantizar la seguridad, el rendimiento y la longevidad de los sistemas de conductos eléctricos. Es fundamental cumplir con las siguientes prácticas de instalación:

- Cumplimiento de normas: Los instaladores deben cumplir con las normas pertinentes, como los códigos eléctricos locales y las pautas del fabricante, para garantizar una instalación adecuada. Estas normas proporcionan especificaciones sobre el tamaño, el tendido, la fijación, la unión, el sellado y otros aspectos críticos de los conductos.

- Selección del conducto adecuado: Elegir el tipo y el material de conducto adecuados para la aplicación específica es crucial. Durante el proceso de selección, se deben tener en cuenta factores como el entorno, las tensiones mecánicas previstas y los requisitos eléctricos.

- Radios de curvatura adecuados: Las curvas del conducto deben realizarse con radios de curvatura adecuados para evitar que se doble o se someta al conducto a una tensión excesiva. Seguir los radios de curvatura recomendados por el fabricante ayuda a mantener la integridad estructural del conducto y evita problemas de rendimiento.

- Fijación segura: Los sistemas de conductos deben estar bien fijados para evitar movimientos, vibraciones o desprendimientos. El uso adecuado de soportes, abrazaderas, ménsulas y otros métodos de sujeción garantiza que el conducto permanezca en su lugar durante el funcionamiento normal y bajo fuerzas externas.

- Sellado eficaz: Según la aplicación y las condiciones ambientales, puede ser necesario un sellado adecuado para proteger el cableado encerrado de la humedad, el polvo u otros contaminantes. El uso de métodos de sellado adecuados, como juntas, accesorios o selladores, ayuda a mantener la integridad del sistema de conductos.

- Instalación profesional: Es fundamental contratar profesionales calificados y con experiencia para la instalación de conductos. Los instaladores profesionales poseen los conocimientos y la experiencia necesarios para garantizar prácticas de instalación adecuadas, lo que minimiza el riesgo de errores o descuidos.

- Al adherirse a prácticas de instalación adecuadas, los instaladores pueden mejorar la seguridad y confiabilidad de los sistemas de conductos eléctricos, maximizando su longevidad y minimizando el potencial de fallas o problemas de rendimiento.

A la hora de comprar conductos eléctricos para sus instalaciones, es fundamental priorizar los productos que cuentan con la certificación de normas como UL, CSA y AS/NZS. Comprar conductos con estas certificaciones ofrece varios beneficios importantes:

- Garantía de calidad y rendimiento:

Los conductos certificados por normas reconocidas garantizan que el producto ha sido sometido a pruebas y evaluaciones rigurosas para cumplir con requisitos específicos. Estas certificaciones sirven como marca de calidad y brindan garantía de que el conducto posee la resistencia al impacto y la resistencia a la tracción necesarias para un rendimiento confiable.

Los conductos certificados se someten a pruebas exhaustivas para validar su integridad estructural y su capacidad para soportar fuerzas de tracción, impactos y otros factores estresantes. Al comprar conductos certificados, puede confiar en su calidad y rendimiento, lo que reduce el riesgo de fallas prematuras o peligros de seguridad.

- Cumplimiento de requisitos reglamentarios:

Las instalaciones eléctricas están sujetas a diversos requisitos y códigos reglamentarios que tienen como objetivo garantizar la seguridad y la confiabilidad. Comprar conductos certificados por normas reconocidas ayuda a garantizar el cumplimiento de estas regulaciones.

Los conductos certificados han sido probados y evaluados de acuerdo con los criterios aceptados por la industria, en consonancia con los requisitos establecidos por los organismos reguladores. Este cumplimiento reduce la posibilidad de que surjan problemas de incumplimiento durante las inspecciones o auditorías, lo que permite ahorrar tiempo y evitar costosas repeticiones de trabajos.

- Mayor seguridad para el personal y el equipo:

Los sistemas de conductos eléctricos desempeñan un papel fundamental en la protección del cableado eléctrico y la prevención de peligros como descargas eléctricas, incendios y daños a los equipos. Los conductos certificados por normas hacen hincapié en las consideraciones de seguridad, lo que garantiza que el producto esté diseñado y fabricado para cumplir con los estrictos requisitos de seguridad.

Los conductos certificados se someten a pruebas para verificar su capacidad de soportar impactos, fuerzas de tracción y otras tensiones mecánicas. Esta validación ayuda a proteger al personal y al equipo al reducir el riesgo de fallas en los conductos, lo que podría provocar fallas eléctricas, cortocircuitos o aislamiento comprometido.

- Confiabilidad a largo plazo y ahorro de costos:

Invertir en conductos certificados se traduce en confiabilidad a largo plazo y ahorro de costos. Los productos certificados están diseñados para soportar los desafíos que plantean diversas condiciones ambientales, tensiones mecánicas y requisitos de instalación.

Al comprar conductos que cumplan con los requisitos de resistencia a impactos y resistencia a la tracción especificados, puede estar seguro de su durabilidad y longevidad. Esto reduce la necesidad de reparaciones costosas, reemplazos y mantenimiento, lo que en última instancia ahorra tiempo y dinero durante la vida útil de la instalación eléctrica.

- Confianza en la integridad del fabricante:

La elección de conductos certificados por normas reconocidas también refleja el compromiso del fabricante con la calidad y la integridad. Los fabricantes que someten sus productos a pruebas y certificaciones demuestran su dedicación a la producción de sistemas de conductos fiables y seguros.

Al comprar conductos de fabricantes confiables que cumplen con los estándares de la industria, puede tener confianza en la integridad del producto y en el compromiso del fabricante de brindar soluciones de alta calidad.

En conclusión, comprender las propiedades mecánicas de los sistemas de conductos eléctricos es fundamental para garantizar tanto la seguridad como el rendimiento de las instalaciones eléctricas. La resistencia al impacto y la resistencia a la tracción de los conductos desempeñan un papel importante en la protección del cableado, la minimización del riesgo de fallas eléctricas y el mantenimiento de la integridad de todo el sistema.

La importancia de las propiedades mecánicas de los conductos no se puede exagerar. Considerar las propiedades mecánicas de los conductos, enfatizar la selección adecuada de los conductos y priorizar los productos certificados son pasos vitales para garantizar la seguridad, la confiabilidad y el rendimiento a largo plazo de las instalaciones eléctricas. Al comprender los requisitos de resistencia al impacto y la resistencia a la tracción y seguir las mejores prácticas, los profesionales eléctricos pueden crear instalaciones que cumplan con los más altos estándares de seguridad y eficiencia.

Cualquier duda o requerimiento sobre conductos eléctricos certificados, Contáctanos en cualquier momento.

Norma UL 651 Octava edición de Soluciones UL

Norma UL1653 Segunda edición de Soluciones UL

CSA C22.2 N.º 211.0 y CSA C22.2 N.º 211.2 del Grupo CSA

Norma AS/NZS 2053.1:2001 de las normas de Australia