Tabla de contenido

Los conductos eléctricos desempeñan un papel fundamental en la protección y el alojamiento de los sistemas de cableado eléctrico. Sirven como conducto para los cables eléctricos, proporcionando una vía segura y organizada que ayuda a prevenir daños y garantiza el flujo fluido de la electricidad. En este artículo, profundizaremos en el importante tema de la clasificación de resistencia al fuego y a los rayos UV de los conductos eléctricos. Comprender estas clasificaciones es esencial para seleccionar los tipos de conductos adecuados y garantizar la seguridad y la fiabilidad de las instalaciones eléctricas.

Clasificación de resistencia al fuego

Definición

La clasificación de resistencia al fuego se refiere a la capacidad de un conducto eléctrico para resistir el fuego y evitar la propagación de llamas y humo. En caso de incendio, un conducto con una clasificación de resistencia al fuego alta puede ayudar a contener el fuego dentro de un área limitada, lo que minimiza los daños y permite una evacuación más segura. Las clasificaciones de resistencia al fuego generalmente se determinan mediante procedimientos de prueba rigurosos, que evalúan el rendimiento del conducto a temperaturas elevadas y exposición a las llamas.

Importancia actual

La clasificación de resistencia al fuego de un conducto eléctrico es de suma importancia para la seguridad de las instalaciones eléctricas. Desempeña un papel crucial a la hora de contener un incendio dentro de un área específica y evitar su rápida propagación a otras partes de un edificio o instalación. Al resistir los efectos del fuego, un conducto con una clasificación de resistencia al fuego alta permite más tiempo para la evacuación y reduce el riesgo de daños a la propiedad.

Dimensiones de la clasificación

La clasificación de resistencia al fuego de los conductos eléctricos de PVC se determina mediante métodos de prueba estandarizados realizados por laboratorios de pruebas reconocidos, como Underwriters Laboratories (UL) y la Asociación Canadiense de Normas (CSA). Estas pruebas evalúan la capacidad del conducto para soportar la exposición al fuego y miden su rendimiento en términos de inflamabilidad y resistencia a la propagación del fuego.

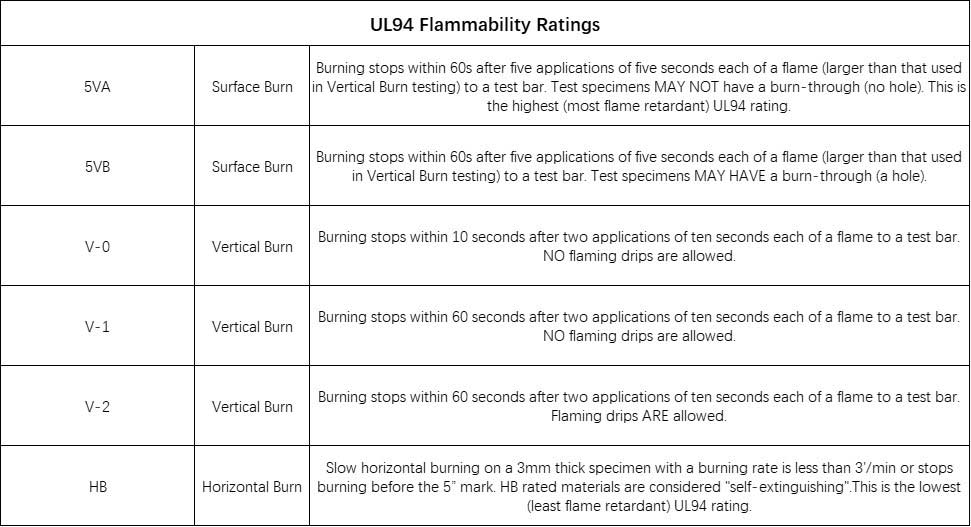

Prueba de inflamabilidad UL para conductos eléctricos de PVC:

UL (Underwriters Laboratories) también realiza pruebas de inflamabilidad para conductos eléctricos de PVC utilizando la norma UL 94 (Norma para pruebas de inflamabilidad de materiales plásticos). Esta norma evalúa la respuesta del material a la ignición y la propagación de la llama. Los métodos de prueba especificados por UL 94 evalúan el comportamiento del conducto de PVC cuando se expone a una fuente de llama.

La norma UL 94 define índices de inflamabilidad específicos para materiales de PVC, incluidos los conductos eléctricos. Los índices son los siguientes:

Norma de prueba de inflamabilidad de UL

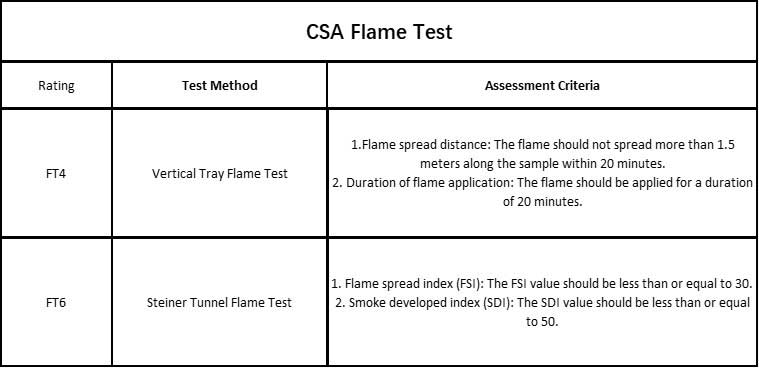

Prueba de llama CSA

Las normas CSA especifican la clasificación de resistencia al fuego para conductos eléctricos. CSA C22.2 No. 211.0 es la norma canadiense que cubre las pruebas de llama para cables y alambres. Esta norma especifica los métodos de prueba y los requisitos de desempeño para varias clasificaciones de resistencia al fuego, incluidas FT4 y FT6. A continuación, se detallan los métodos de prueba y los criterios de evaluación:

Norma de prueba de llama CSA

Clasificación de resistencia a los rayos UV

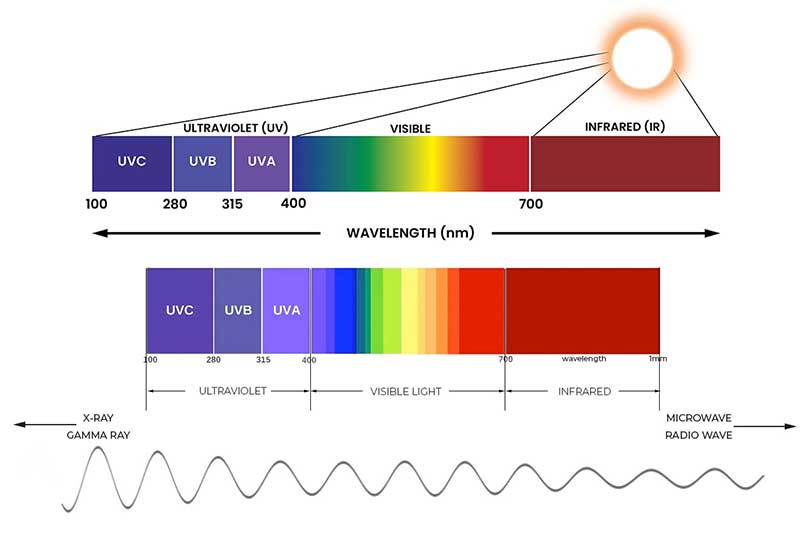

La clasificación de resistencia a los rayos ultravioleta para conductos eléctricos se refiere a la capacidad del material del conducto para soportar los efectos nocivos de la radiación ultravioleta (UV) del sol durante un período prolongado. A continuación, se incluye una descripción general de los rayos ultravioleta y su definición, peligros y estándares de clasificación:

Definición de UV:

La radiación ultravioleta es una forma de radiación electromagnética con longitudes de onda más cortas que la luz visible. Se divide en tres categorías según la longitud de onda: UVA, UVB y UVC. La UVA tiene la longitud de onda más larga y es la menos dañina, mientras que la UVB y la UVC tienen longitudes de onda más cortas y pueden causar más daños a los materiales y a los organismos vivos.

Peligros de los rayos UV:

La exposición prolongada a la radiación UV puede tener varios efectos nocivos en los conductos eléctricos y otros materiales:

- Descoloramiento: La radiación UV puede provocar que el material del conducto se desvanezca, se decolore o desarrolle un tinte amarillento con el tiempo.

- Degradación: La exposición continua a los rayos UV puede provocar la ruptura de la estructura molecular del material del conducto, lo que produce fragilidad, agrietamiento y reducción de la resistencia mecánica.

- Vida útil reducida: El daño causado por los rayos UV puede acortar la vida útil del conducto eléctrico, lo que provoca una falla prematura y la necesidad de reemplazo.

Normas de clasificación de resistencia a los rayos UV:

Existen varias normas y sistemas de clasificación que se utilizan para evaluar la resistencia a los rayos UV de los conductos eléctricos. Estas normas suelen implicar la exposición a pruebas de intemperismo acelerado que simulan la exposición a los rayos UV a largo plazo. A continuación, se indican algunas normas de clasificación de resistencia a los rayos UV que se utilizan habitualmente:

UL 651: Norma de Underwriters Laboratories (UL) para conductos y accesorios de PVC. Incluye requisitos de resistencia a los rayos UV y procedimientos de prueba para garantizar la durabilidad del conducto en condiciones exteriores.

ASTM D2565: Norma de la Sociedad Estadounidense de Pruebas y Materiales (ASTM) que proporciona pautas para realizar pruebas de intemperismo con arco de xenón para evaluar la resistencia a la intemperie y a los rayos UV de los plásticos, incluidos los materiales de los conductos.

NEMA TC2: Norma de la Asociación Nacional de Fabricantes Eléctricos (NEMA) para conductos de PVC. Incluye requisitos de resistencia a los rayos UV y otras características de rendimiento para sistemas de conductos eléctricos.

Niveles de clasificación de resistencia a los rayos UV:

Los niveles específicos de clasificación de resistencia a los rayos UV pueden variar según la norma y el material utilizado. Por lo general, los materiales de los conductos se clasifican en diferentes categorías de resistencia a los rayos UV según su rendimiento durante las pruebas. Estas categorías pueden incluir:

Clasificación de resistencia a los rayos UV: excelente

Clasificación de resistencia a los rayos UV: buena

Clasificación de resistencia a los rayos UV: aceptable

Clasificación de resistencia a los rayos UV: baja

Los criterios y especificaciones exactos para cada nivel de calificación pueden diferir según el estándar utilizado y los requisitos específicos de la aplicación.

Es fundamental consultar las normas y especificaciones pertinentes aplicables a su región o industria para determinar los requisitos específicos de clasificación de resistencia UV para conductos eléctricos.

La importancia y el valor práctico de los conductos resistentes a los rayos UV

Los códigos de construcción suelen incluir requisitos específicos para las instalaciones eléctricas, incluido el uso de conductos resistentes a los rayos ultravioleta en áreas exteriores o expuestas. Estos requisitos se basan en el entendimiento de que la radiación ultravioleta puede causar daños importantes a los conductos eléctricos y comprometer su rendimiento y seguridad con el tiempo.

Los beneficios de utilizar conductos resistentes a los rayos UV en proyectos exteriores o solares son los siguientes:

- Durabilidad mejorada: Los conductos resistentes a los rayos ultravioleta están diseñados para soportar una exposición prolongada a la radiación ultravioleta sin degradarse ni deteriorarse. Mantienen su integridad estructural, resistencia mecánica y propiedades de aislamiento eléctrico durante un período prolongado.

- Vida útil prolongada: Al proteger el material de los conductos de los daños causados por los rayos ultravioleta, los conductos resistentes a los rayos ultravioleta pueden tener una vida útil más larga en comparación con las alternativas que no son resistentes a los rayos ultravioleta. Esto reduce la necesidad de reemplazos y mantenimiento frecuentes, lo que genera ahorros de costos y una mayor confiabilidad del sistema eléctrico.

- Rendimiento confiable: Los conductos resistentes a los rayos ultravioleta garantizan un rendimiento constante y confiable del sistema eléctrico, incluso en entornos exteriores hostiles. Minimiza el riesgo de fallas en los conductos, cortocircuitos eléctricos o deterioro del aislamiento debido a la degradación inducida por los rayos ultravioleta.

- Cumplimiento de códigos y normas: El uso de conductos resistentes a los rayos UV de acuerdo con los requisitos del código de construcción garantiza el cumplimiento de las normas de seguridad. Ayuda a prevenir posibles peligros, como fallas eléctricas o riesgos de incendio, causados por daños a los conductos causados por los rayos UV.

- Protección de cableado y componentes: Los conductos resistentes a los rayos ultravioleta protegen el cableado eléctrico y los componentes internos de la exposición directa a los rayos ultravioleta. Esta protección ayuda a mantener la integridad y la funcionalidad del cableado, lo que evita el envejecimiento prematuro, la rotura del aislamiento o la degradación del rendimiento.

- Estética y atractivo visual: Los conductos resistentes a los rayos ultravioleta pueden conservar su color y apariencia durante un período prolongado, incluso bajo una exposición intensa a los rayos ultravioleta. Esto es particularmente importante en instalaciones al aire libre o proyectos solares donde se desea una estética visual, manteniendo una apariencia atractiva y profesional a lo largo del tiempo.

Preguntas y respuestas

1. ¿Cuál es la clasificación de temperatura del conducto eléctrico de PVC?

Los conductos eléctricos de PVC (cloruro de polivinilo) suelen tener una clasificación de temperatura de 60 °C (140 °F) o 75 °C (167 °F), según el tipo y la aplicación específicos. La clasificación de temperatura indica la temperatura máxima a la que el conducto de PVC puede funcionar de manera segura sin sufrir una degradación o daño significativos en su integridad estructural y sus propiedades de aislamiento eléctrico.

Los conductos de PVC con una clasificación de temperatura de 60 °C (140 °F) se utilizan comúnmente en aplicaciones residenciales y comerciales ligeras. Pueden soportar de manera segura el calor generado por corrientes eléctricas dentro de este rango de temperatura. Este tipo de conducto de PVC es adecuado para la mayoría de las instalaciones de cableado eléctrico de uso general.

Los conductos de PVC con una clasificación de temperatura de 75 °C (167 °F) se utilizan a menudo en aplicaciones más exigentes, como entornos comerciales e industriales. Pueden soportar temperaturas más altas y están diseñados para soportar el calor generado por cargas eléctricas más grandes o en entornos donde pueden darse temperaturas más altas.

2. ¿Ledes fabrica conductos de PVC schedule 40 de 105 °C?

En función de los requisitos de certificación y las necesidades prácticas de construcción, nuestra empresa actualmente no fabrica conductos de PVC de cédula 40 de 105 °C. Por lo general, los conductos de PVC tienen clasificaciones de temperatura de 60 °C o 75 °C, que son adecuadas para la mayoría de las aplicaciones residenciales, comerciales e industriales, y cumplen con los estándares de seguridad y los requisitos de rendimiento.

Desde una perspectiva de certificación, los conductos de PVC generalmente deben cumplir con los estándares de certificación UL (Underwriters Laboratories), como UL 651, que garantiza el cumplimiento de los criterios de seguridad y rendimiento. Además, la certificación NEMA (National Electrical Manufacturers Association), específicamente NEMA TC 2, también es importante para que los conductos de PVC cumplan con los estándares de la industria en materia de seguridad, durabilidad y rendimiento.

En términos de requisitos prácticos de construcción, la temperatura ambiente es crucial. En instalaciones eléctricas típicas, los conductos de PVC están diseñados para soportar temperaturas ambiente normales que se encuentran en diversos entornos. Estas temperaturas generalmente se mantienen muy por debajo de los 105 °C (221 °F).

Además, los conductos de PVC con clasificaciones de temperatura de 60 °C o 75 °C se utilizan comúnmente y se consideran suficientes para la mayoría de las instalaciones eléctricas. Manejan de manera eficaz el calor generado por las corrientes eléctricas al tiempo que mantienen la seguridad y el rendimiento del sistema eléctrico.

3. ¿Los conductos eléctricos están clasificados como resistentes al fuego?

La clasificación ignífuga de un conducto eléctrico depende del material específico del que está hecho y de las normas a las que se adhiere. A continuación, se detalla lo siguiente:

Generalmente:

Los conductos metálicos, como el acero o el aluminio, no son combustibles, pero no tienen una clasificación formal contra incendios. Pueden ayudar a proteger los cables contra daños por fuego durante un tiempo limitado, pero no evitarán que las llamas se propaguen indefinidamente.

A los conductos no metálicos, como el PVC, se les pueden asignar clasificaciones de resistencia al fuego según pruebas y normas específicas. Estas clasificaciones indican su capacidad para resistir la propagación de llamas y la generación de humo durante un incendio.

Los conductos eléctricos de PVC de LEDES cuentan con la certificación UL y CSA y cuentan con las más altas clasificaciones de resistencia al fuego. Tienen la estricta clasificación UL651 para instalaciones sobre el suelo y UL1653 para instalaciones plenum, así como la clasificación CSA FT4.

Para lograr estas clasificaciones, los conductos de PVC deben pasar pruebas específicas de resistencia al fuego:

Los conductos con clasificación UL651 y CSA FT4 pasan una prueba de llama vertical (UL 94 V-0). Esta prueba evalúa la capacidad de autoextinguirse: el material debe extinguir una llama dentro de los 10 segundos posteriores a su retiro de la fuente de llama.

La norma UL1653 es aún más rigurosa, ya que somete los conductos a exposición directa a llamas y calor radiante. Las muestras de PVC deben autoextinguir las llamas y no derretirse ni gotear durante un mínimo de 30 segundos.

Estas pruebas simulan las condiciones de calor extremas de los incendios de edificios para garantizar que el conducto mantenga la integridad del circuito para una evacuación segura y una respuesta al incendio.

4. ¿Qué tan caliente puede llegar a estar el conducto?

La temperatura que puede alcanzar un conducto depende de varios factores, entre ellos, el tipo de material del conducto, el entorno circundante y la carga eléctrica que transporta. Los distintos materiales de los conductos tienen diferentes clasificaciones de temperatura, que indican la temperatura máxima que pueden soportar de forma segura sin degradar ni comprometer su integridad estructural y sus propiedades de aislamiento eléctrico.

Conducto metálico:

Los conductos metálicos, como los conductos metálicos rígidos (RMC), los conductos metálicos intermedios (IMC) y los tubos metálicos eléctricos (EMT), ofrecen una mayor resistencia al calor en comparación con los conductos de PVC. La resistencia al calor específica puede variar según el tipo y el grosor del metal utilizado.

Conducto metálico rígido (RMC): el RMC suele estar hecho de acero galvanizado y puede soportar temperaturas más altas. Tiene una clasificación de resistencia al calor que varía de 200 °C (392 °F) a 450 °C (842 °F) o más, según la aplicación específica y las especificaciones del fabricante.

Conducto metálico intermedio (IMC): el IMC también está hecho de acero galvanizado y tiene una resistencia al calor similar al RMC, que generalmente varía entre 200 °C (392 °F) y 450 °C (842 °F) o más.

Tubos metálicos eléctricos (EMT): los EMT, que están hechos de acero revestido, tienen una resistencia al calor ligeramente menor en comparación con los RMC y los IMC. Por lo general, están clasificados para soportar temperaturas que van desde los 100 °C (212 °F) hasta los 200 °C (392 °F).

Conducto de PVC:

Los conductos de PVC, fabricados a partir de cloruro de polivinilo, tienen una resistencia térmica menor que los conductos metálicos. Como se mencionó anteriormente, los conductos de PVC suelen tener valores nominales de temperatura de 60 °C (140 °F) o 75 °C (167 °F), lo que indica la temperatura máxima que pueden soportar de manera segura en condiciones normales de funcionamiento.

Fin

Eso es todo. No dudes en contactarnos si tienes alguna pregunta. Puedes simplemente Envíanos un correo electrónico o nos envió el formulario de contacto.