Tabla de contenido

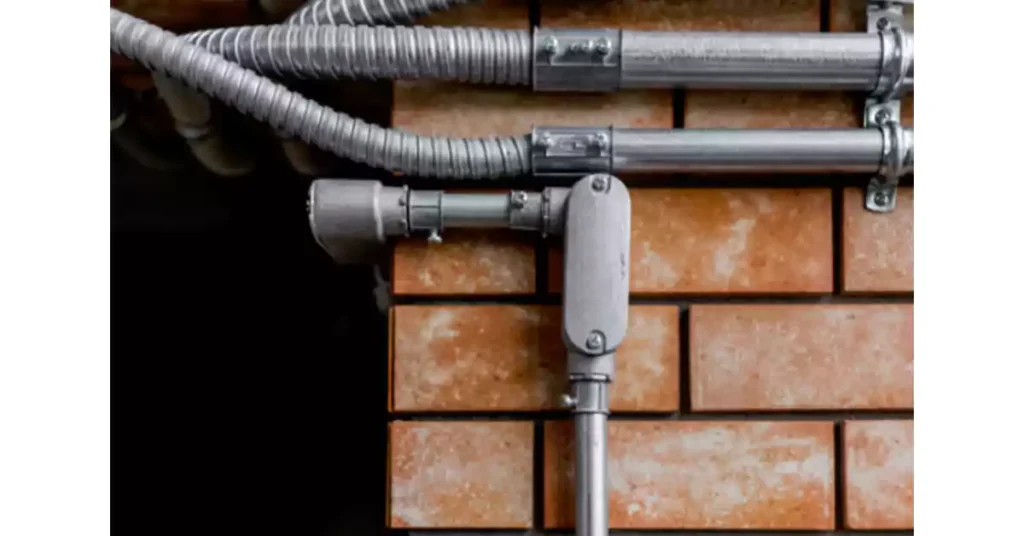

sistemas de conductos eléctricos Son la base de un cableado seguro y eficiente en edificios residenciales, comerciales e industriales. Ya sea para una nueva construcción o para la renovación de un edificio existente, los sistemas de conductos son vitales para proteger los cables eléctricos y garantizar la seguridad. En estos sistemas, un componente crucial, aunque a menudo pasado por alto, desempeña un papel fundamental: el cuerpo del conducto.

Importancia en las Instalaciones Eléctricas

En las instalaciones eléctricas, los cuerpos de conductos son vitales para brindar protección y acceso al cableado dentro de los conductos eléctricos. Su función principal es permitir a los electricistas realizar cambios de dirección o conexiones dentro del sistema de conductos, proporcionando espacio para empalmes, uniones y puntos de tracción de cables. Sin cuerpos de conductos, los sistemas eléctricos carecerían de la flexibilidad necesaria para sortear esquinas o curvas, y los cables serían más difíciles de mantener o reemplazar.

Un cuerpo de conducto también cumple una función protectora, ya que garantiza que los cables dentro del conducto estén protegidos contra daños físicos, riesgos ambientales y humedad. Esta protección es crucial para la longevidad y la seguridad del sistema, previniendo problemas como cortocircuitos o incendios. Además, los cuerpos de conducto ayudan a los electricistas a cumplir con los requisitos de cumplimiento normativo, garantizando que las instalaciones cumplan con las normas de seguridad establecidas.

Al ofrecer tanto practicidad como seguridad, los cuerpos de conductos son indispensables en las instalaciones eléctricas modernas, especialmente en sistemas de cableado complejos, como los que se utilizan en entornos industriales o comerciales.

Lo que puedes aprender de este artículo

Este artículo servirá como guía completa sobre los cuerpos de conductos, detallando sus diversos tipos, aplicaciones y cumplimiento normativo. Al finalizar el artículo, comprenderá a fondo los siguientes temas:

- ¿Qué es un cuerpo de conducto y diferentes tipos?

- Beneficios de los cuerpos de conducto

- Códigos y normas para cuerpos de conductos

- Cómo instalar cuerpos de conductos

- Aplicaciones de los cuerpos de conducto

Definición: ¿Qué es un cuerpo de conducto?

Un cuerpo de conducto es un tipo de accesorio eléctrico utilizado en sistemas de conductos, diseñado para permitir cambios de dirección, proporcionar puntos de acceso para el tendido de cables y facilitar las conexiones entre secciones de conducto. Esencialmente, es una caja o recinto que se instala en el tramo de conducto, generalmente en uniones, esquinas o puntos donde se necesita acceder al conducto para realizar tareas de mantenimiento o reparaciones.

Los cuerpos de los conductos se fabrican con diversos materiales, como aluminio, acero y plástico, según los requisitos específicos de la instalación y el entorno. Estos cuerpos alojan las conexiones de cables, proporcionan espacio para empalmes y permiten un tendido seguro y eficiente de los conductores eléctricos a través del sistema.

Propósito de los cuerpos de conducto

Los cuerpos de conducto se utilizan con mayor frecuencia con conductos rígidos de cédula 40 y cédula 80, ambos de PVC (cloruro de polivinilo). Estos tipos de conducto se eligen por su durabilidad, resistencia a la corrosión y facilidad de instalación.

Los cuerpos de conductos se utilizan principalmente en las siguientes aplicaciones:

- Cambios de dirección: Cuando un sistema de conductos requiere un giro o una curva, un cuerpo de conducto permite una transición fluida entre secciones. Admite curvas de diferentes grados (p. ej., 90°, 45°) y ayuda a mantener la alineación correcta del cableado eléctrico.

- Conexión de secciones de conducto: Los cuerpos de los conductos sirven como puntos de unión donde se unen dos o más secciones de conducto. Estos puntos de conexión son esenciales para garantizar la continuidad del sistema y que los cables puedan enrutarse de forma segura por toda la instalación.

- Acceso y tracción de cables: Una de las principales funciones de un cuerpo de conducto es proporcionar puntos de acceso donde los electricistas pueden tender, inspeccionar o instalar cables. Estos cuerpos son especialmente útiles cuando es necesario tender cables a través de tramos de conducto largos o complejos, lo que facilita la navegación e instalación de los cables.

- Empalme y terminación de cables: Los cuerpos de conductos también permiten el empalme y la terminación de cables, lo que permite realizar conexiones eléctricas dentro del sistema de conductos. Esto es especialmente útil en sistemas donde es necesario unir cables o cuando se requiere una extensión para conectar circuitos adicionales.

- Cajas para conexiones eléctricas: En algunos casos, los cuerpos de los conductos actúan como pequeñas cajas de conexiones dentro del recorrido de los conductos. Estas cajas ayudan a proteger las conexiones eléctricas de daños físicos, humedad y contaminantes, garantizando así la seguridad y la longevidad del sistema.

Tipos de cuerpos de conductos

Los cuerpos de conducto están disponibles en diversas formas y diseños, cada uno adaptado a las necesidades específicas de los sistemas de conductos eléctricos. Estos accesorios se utilizan para cambiar la dirección de los conductos, facilitar el acceso al cableado y facilitar el empalme o el mantenimiento de cables. A continuación, abordaremos los tipos estándar de cuerpos de conducto que se utilizan comúnmente en instalaciones eléctricas, así como un tipo más especializado diseñado para sistemas más grandes. Además, diferenciaremos entre cuerpos de conducto y cajas de conexiones, ya que estos dos componentes, si bien son similares en algunos aspectos, cumplen funciones diferentes.

Tipos estándar de cuerpos de conductos

Cuerpo del conducto LB (lateral posterior):

El cuerpo del conducto LB es uno de los tipos más utilizados para realizar un giro de 90 grados en el recorrido del conducto, además de proporcionar acceso para el tendido y empalme de cables. Incluye dos conectores para conductos (uno para el cableado de entrada y otro para el de salida), lo que permite al electricista pasar los cables eléctricos por una esquina. El punto de acceso del cuerpo del conducto LB se encuentra en la parte posterior, lo que lo hace ideal para pasar cables eléctricos a través de una pared o superficie.

Uso común: Ideal para situaciones en las que el conducto necesita cambiar de dirección en un ángulo de 90 grados, particularmente cuando los cables deben enrutarse desde el exterior de una estructura hacia el interior.

Cuerpo del conducto LL (lateral izquierdo):

Similar al LB, el Cuerpo del conducto LL También forma un giro de 90 grados, pero el cableado sale por el lado izquierdo del cuerpo en lugar del derecho. Esta versión incluye dos conectores de conductos: uno para la entrada de cables en la parte superior y otro para la salida de cables en el lado izquierdo. Al igual que el cuerpo LR, el cuerpo LL es útil para redirigir el cableado en el mismo plano.

Uso común: Se utiliza comúnmente en instalaciones donde es necesario dirigir el cableado hacia la izquierda después de un giro de 90 grados.

Cuerpo del conducto LR (lateral derecho):

El Cuerpo del conducto LR Es otro codo de 90 grados que permite al electricista redirigir el cableado de los conductos. Esta versión cuenta con dos conectores para conductos: uno en la parte superior para la entrada de cables y otro en el lado derecho para la salida de cables. Este diseño permite ajustar la orientación de la canalización sin cambiar de plano.

Uso común: Se utiliza cuando es necesario dirigir el cableado desde un conducto en la dirección correcta, especialmente en espacios reducidos o cuando se enruta a través del mismo plano.

Cuerpo de conducto en T (en forma de T):

El cuerpo de conducto en T es el primero de esta lista que cuenta con más de dos conectores. Forma una unión en forma de T, con un conector de conducto orientado a 90 grados, mientras que los otros dos son paralelos. Esto permite al electricista fusionar el cableado de dos ubicaciones diferentes en un solo conducto o derivarlo en dos direcciones distintas.

Uso común: Se utiliza comúnmente en situaciones donde es necesario dividir el recorrido del conducto en múltiples direcciones, como cuando se agregan nuevos circuitos a un sistema existente.

Cuerpo del conducto C (línea recta):

El cuerpo de conducto C funciona como un cuerpo de empalme recto. Conecta dos secciones de conducto en línea recta sin alterar la dirección del cableado. Está diseñado con placas extraíbles para facilitar el acceso al conducto, proporcionando un punto de servicio a lo largo de la canalización. Este tipo es ideal para conectar secciones de conducto sin necesidad de cambiar de dirección.

Uso común: Se utiliza en sistemas donde es necesario unir o extender conductos en línea recta, proporcionando puntos de acceso a lo largo del camino.

Cuerpo del conducto E (acceso final):

El cuerpo del conducto E está diseñado con un único punto de acceso en su extremo. Esto facilita la entrada y salida de cables al final del tramo. Si bien su diseño es simple, el cuerpo del conducto E es eficaz para instalaciones donde se requiere tendido de cables o mantenimiento al final de una sección del conducto.

Uso común: Se utiliza comúnmente en conductos rectos, donde solo se necesita un punto de acceso para tirar del cable o inspeccionarlo.

Cuerpo de conducto tipo TB:

El cuerpo del conducto TB está diseñado con puntos de acceso superior e inferior, además del punto de acceso posterior. Esta mayor flexibilidad facilita el tendido y empalme de cables desde múltiples direcciones, lo cual resulta especialmente útil en espacios reducidos o sistemas eléctricos complejos.

Ideal para instalaciones donde se necesitan múltiples puntos de acceso para mantenimiento, inspección o al tirar cables desde diferentes direcciones.

Cuerpo de conducto X (en forma de cruz):

El cuerpo del conducto en X es similar al cuerpo en T, pero cuenta con cuatro concentradores: dos conjuntos paralelos que forman una cruz. Esta configuración permite la entrada y salida de cableado en múltiples direcciones desde el mismo punto. El cuerpo del conducto en X es la solución ideal cuando varios tramos de conductos deben unirse en una unión central, lo que lo convierte en un componente clave para sistemas eléctricos complejos.

Uso común: Generalmente se utiliza en sistemas eléctricos comerciales o industriales a gran escala donde varios conductos deben conectarse o ramificarse desde un punto central.

Tipo especializado de cuerpo de conducto

Cuerpos de conductos Mogul

Los cuerpos de conducto Mogul son versiones más grandes y robustas de los cuerpos de conducto estándar. Están diseñados para adaptarse a conductos de mayor tamaño y se utilizan habitualmente en aplicaciones industriales o instalaciones eléctricas a gran escala donde el sistema de conductos maneja altas capacidades. Los cuerpos de conducto Mogul son ideales para situaciones donde se requieren accesorios más grandes y robustos para el cableado eléctrico.

Uso común: Se utiliza generalmente en sistemas eléctricos industriales o comerciales de alta capacidad que requieren accesorios de conductos grandes para administrar circuitos eléctricos de servicio pesado.

Cuerpo del conducto vs. caja de conexiones

Si bien tanto los cuerpos de conductos como las cajas de conexiones son parte integral de las instalaciones eléctricas, cumplen diferentes propósitos y se utilizan en diferentes contextos.

Característica | Cuerpo del conducto | Caja de conexiones |

Objetivo | Proporciona acceso, permite cambios de dirección o enruta el cableado dentro de un sistema de conductos. | Alberga y protege conexiones eléctricas, empalmes y terminaciones. |

Función primaria | Cambia la dirección del conducto, facilita el tendido de cables y crea puntos de acceso para empalmes. | Protege y encierra las conexiones eléctricas, garantizando la seguridad y el cumplimiento. |

Ubicación | Integrado en el sistema de conductos; parte de la canalización. | Colocado externamente al sistema de conductos para protección y acceso. |

Diseño | Generalmente cuenta con múltiples concentradores para conectar secciones de conductos. | Contenedor cerrado con uno o más puntos de entrada/salida para conexiones de cableado. |

Requisitos de montaje | No es necesario apoyarlo individualmente, ya que es parte de la pista de carreras. | Debe sostenerse de forma independiente, a menudo montado sobre una superficie. |

Tipos | LB, LL, LR, C, T, X, TB, E, etc. (varias formas para diferentes funciones). | Cajas cuadradas, rectangulares, redondas u ovaladas, a menudo con tapas extraíbles. |

Puntos de acceso | Proporciona acceso al cableado directamente desde el propio sistema de conductos. | Proporciona acceso a las conexiones del cableado para mantenimiento o inspección. |

Características de los cuerpos de conductos

Los cuerpos de conducto son componentes esenciales de los sistemas eléctricos y su diseño varía según la composición del material, la resistencia a la intemperie, la compatibilidad con los tipos de conducto y las necesidades específicas de la aplicación. Esta sección explorará las diferentes opciones de materiales, sus ventajas y desventajas, y las diversas características de diseño que los hacen adecuados para diversas aplicaciones.

Opciones de materiales para cuerpos de conductos

Los cuerpos de los conductos se fabrican con diversos materiales, cada uno con ventajas específicas según el entorno y los requisitos de la aplicación. Los cuatro materiales más comunes son el aluminio, el acero, el PVC y los materiales recubiertos de zinc.

Cuerpos de conductos de aluminio

Los cuerpos de conducto de aluminio son ligeros, resistentes a la corrosión y muy duraderos. Se utilizan ampliamente en aplicaciones donde el cuerpo del conducto puede estar expuesto a la humedad o a la intemperie.

Cuerpos de conductos de acero

Los cuerpos de conductos de acero son robustos y ofrecen excelente resistencia y protección para el cableado eléctrico en entornos hostiles o de alto impacto. El acero se utiliza a menudo en instalaciones industriales o comerciales donde se requiere protección mecánica adicional.

Cuerpos de conductos de PVC

Los cuerpos de conductos de PVC están hechos de un material plástico que ofrece resistencia a la corrosión y se utilizan comúnmente en aplicaciones que requieren soluciones no metálicas de bajo costo.

Cuerpos de conductos recubiertos de zinc

Los cuerpos de conductos galvanizados suelen estar hechos de acero, pero cuentan con un recubrimiento protector de zinc para mejorar la resistencia a la corrosión. Se utilizan en entornos que pueden exponer el conducto a la humedad, productos químicos u otros elementos corrosivos.

Pros y contras:

Resistente a la intemperie y a la corrosión

Una de las características clave de los cuerpos de conductos es su capacidad para resistir la intemperie, lo que los hace adecuados tanto para aplicaciones interiores como exteriores. A continuación, se detallan las propiedades de resistencia a la intemperie y a la corrosión de los diferentes materiales:

- AluminioNaturalmente resistente a la corrosión, pero puede oxidarse con el tiempo. Buen rendimiento en ambientes húmedos o salinos.

- AceroResistente y duradero, pero propenso a la oxidación a menos que esté galvanizado o revestido. Apto para entornos industriales, pero requiere mantenimiento para evitar la corrosión.

- CLORURO DE POLIVINILOExcelente resistencia a la corrosión e ideal para ambientes húmedos. Además, no es reactivo, lo que lo hace ideal para zonas expuestas a productos químicos.

- Acero recubierto de zinc:Proporciona una mayor resistencia a la corrosión, pero aún requiere mantenimiento para garantizar que el revestimiento de zinc permanezca intacto.

Al elegir el material para el cuerpo de un conducto, se deben tener en cuenta las condiciones climáticas, la exposición a la humedad y el potencial desgaste físico.

Compatibilidad con los tipos de conductos

Los cuerpos de conducto están diseñados para ser compatibles con diversos tipos de conductos eléctricos, lo que garantiza una integración perfecta en el sistema de conductos general. Algunos tipos de conductos comunes que funcionan con cuerpos de conducto incluyen:

- Conducto de metal rígido (RMC):Este es un conducto de alta resistencia utilizado en entornos industriales. Cuerpos de conducto fabricados con acero o aluminio Son ideales para sistemas RMC.

- Conducto metálico intermedio (IMC):Una alternativa más fina al RMC, acero Los cuerpos de conducto se utilizan con mayor frecuencia en sistemas IMC.

- Conducto de PVC:Para sistemas de conductos no metálicos, Cuerpos de conductos de PVC Se utilizan para garantizar la compatibilidad con el conducto y mantener la protección contra la corrosión en instalaciones húmedas o subterráneas.

Los cuerpos de los conductos deben coincidir con el tipo de conducto que están destinados a conectar, por lo que la compatibilidad es un factor clave al momento de seleccionar el tipo correcto para su proyecto.

Variaciones de diseño para aplicaciones específicas

Los cuerpos de conductos vienen en diversos diseños para satisfacer las necesidades de aplicaciones específicas. Algunas de las variaciones de diseño incluyen:

- TallasLos cuerpos de los conductos están disponibles en diferentes tamaños para adaptarse al diámetro del conducto y al número de cables que deben pasar. Elegir el tamaño correcto garantiza suficiente espacio para el tendido de cables y el mantenimiento.

- Puntos de acceso:Muchos cuerpos de conductos vienen con cubiertas extraíbles o múltiples puntos de acceso Para facilitar el tendido de cables, los empalmes y las inspecciones del sistema. La posibilidad de abrir y cerrar la caja facilita el mantenimiento a lo largo del tiempo.

- Opciones para trabajo pesado:Para entornos hostiles, trabajo pesado acero o recubierto de zinc Se pueden utilizar cuerpos de conducto. Estos cuerpos están diseñados para soportar alto impacto situaciones y ofrecen una mayor durabilidad.

Cada tipo de cuerpo de conducto está diseñado para satisfacer las necesidades de proyectos específicos, ofreciendo versatilidad y flexibilidad en una variedad de instalaciones.

Cumplimiento de códigos y normas para cuerpos de conductos

Los cuerpos de conductos deben cumplir con diversas normas regulatorias para garantizar su seguridad, durabilidad y rendimiento. En esta sección, analizaremos los requisitos del NEC (Código Eléctrico Nacional) para cuerpos de conductos, incluyendo los códigos clave que rigen su uso, la certificación UL (Underwriters Laboratories) y las certificaciones CSA (Asociación Canadiense de Normas). También abordaremos las mejores prácticas de instalación para garantizar el cumplimiento de estas normas.

Requisitos del NEC (Código Eléctrico Nacional)

El Código Eléctrico Nacional (NEC) es un conjunto de normas que se utilizan en Estados Unidos para garantizar la seguridad de las instalaciones eléctricas. Varias secciones específicas del NEC se aplican al uso de conductos en sistemas eléctricos. Estas secciones describen las medidas de seguridad necesarias, las prácticas de instalación adecuadas y los criterios de rendimiento.

Artículo 300.15 del NEC Cajas, cuerpos de conductos o accesorios: cuando sea necesario

El NEC 300.15 establece los requisitos generales para cuando se requiere una caja, cuerpo de conducto o accesorio en una instalación eléctrica. Estos componentes son esenciales para proporcionar acceso y protección adecuados a los conductores en diversos puntos del sistema de cableado. El código describe los requisitos específicos para su uso en puntos de salida, empalmes, uniones y otras ubicaciones clave.

Requisito general:

Se debe instalar una caja o cuerpo de conducto en cada punto de salida, punto de conmutación, punto de empalme de conductores, punto de unión de conductores, punto de terminación de conductores, punto de transición del método de cableado o punto de extracción de conductores. Este requisito se aplica al utilizar conductos, tuberías, cables de tipo AC, MC, MI, cables con revestimiento no metálico u otros cables, a menos que se permita una excepción específica según las secciones 300.15(A) a (L).

Artículo 314 del Código Nacional de Educación

Los cuerpos de conducto son componentes esenciales que se utilizan para unir, proteger y facilitar el acceso a los conductores eléctricos en diversas instalaciones de cableado. Según el Artículo 314 del NEC, los cuerpos de conducto se clasifican como cajas o accesorios que sirven como puntos de unión para los sistemas de cableado, lo que permite conexiones seguras y garantiza la accesibilidad para futuras tareas de mantenimiento o modificación. El artículo proporciona directrices completas sobre la instalación, el dimensionamiento y los casos de uso específicos de los cuerpos de conducto para garantizar la seguridad, la eficiencia y el cumplimiento normativo en los sistemas eléctricos.

Algunos puntos clave introducidos en el artículo 314:

Tipos de cuerpos de conductos:

Los cuerpos de los conductos están disponibles en diversos materiales, como metal fundido, chapa metálica y materiales no metálicos. Sirven como puntos de conexión entre las canalizaciones y los cables.

Deben estar diseñados y listados específicamente para el uso previsto, garantizando la seguridad y el rendimiento.

Cálculos de volumen:

Los cuerpos de los conductos deben ser lo suficientemente grandes como para acomodar la cantidad y el tamaño de los conductores que contienen. El volumen de un cuerpo de conducto debe cumplir con los requisitos establecidos en la norma 314.16(C), garantizando así un espacio adecuado para todos los conductores.

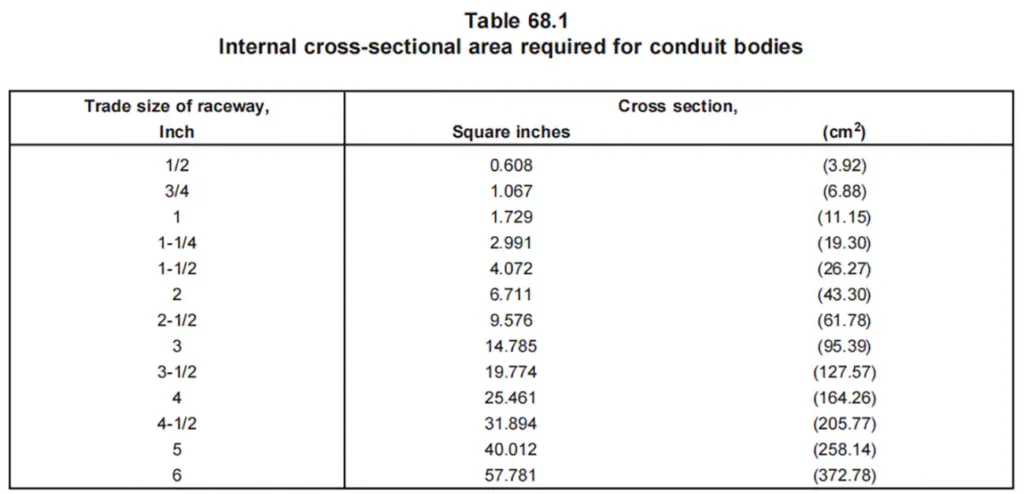

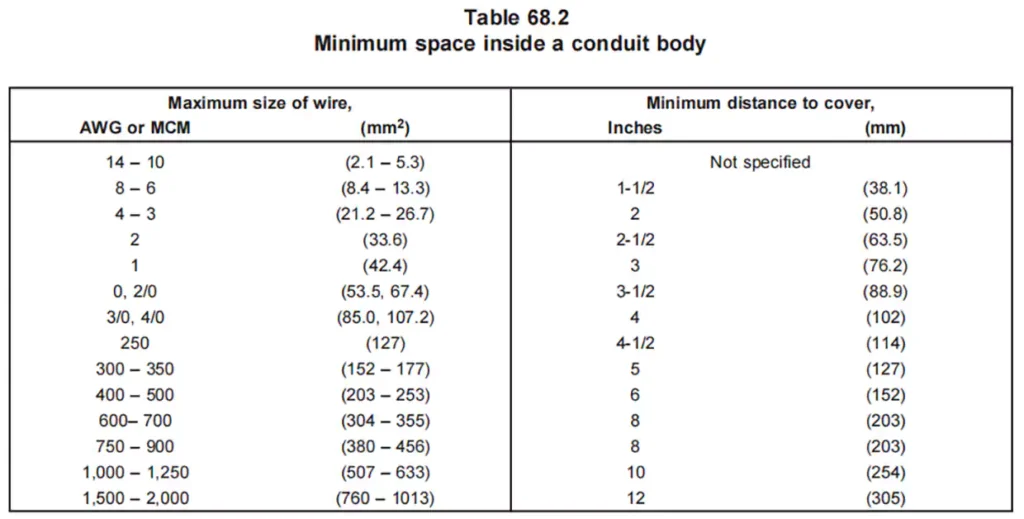

Área de la sección transversal: Para la mayoría de los cuerpos de conductos, el área de la sección transversal debe ser al menos el doble del área del conducto más grande al que está conectado, lo que garantiza que los conductores se puedan enrutar de manera segura sin sobrecarga.

Instalación y uso:

Los cuerpos de los conductos deben estar firmemente sujetos, de forma rígida y estable. Esto garantiza su resistencia a las tensiones ambientales y la conservación de su integridad estructural a lo largo del tiempo.

Cuerpos de conductos de radio corto, al igual que los codos, que están destinados a cambiar la dirección del sistema de conductos, están exentos de albergar empalmes, tomas o dispositivos.

Ubicaciones húmedas o mojadas: Al instalarse en lugares húmedos, los cuerpos de los conductos deben estar diseñados para evitar la acumulación de humedad en su interior. Se permiten aberturas de drenaje en estas instalaciones para evitar la entrada de agua.

Cuerpos de conductos con empalmes o tomas:

Solo los cuerpos de conductos marcados por el fabricante con su volumen pueden contener empalmes, derivaciones o dispositivos. Estos deben cumplir con los requisitos de volumen y tener el tamaño adecuado para soportar la carga eléctrica.

Protección y abrasión:

Los conductores que entran en un cuerpo de conducto deben protegerse contra la abrasión. Se deben utilizar pasatapas aislantes cuando se instalen cuerpos de conducto metálicos con conductores sin protección.

Los cuerpos de los conductos también deben tener accesorios y cierres adecuados para evitar el contacto accidental con conductores activos y mantener la integridad del sistema de cableado.

Cuerpos de conductos para conductores más grandes:

Para instalaciones con conductores de más de 6 AWG, el tamaño del cuerpo del conducto debe calcularse en función de la sección transversal total de los conductores. Esto garantiza suficiente espacio para la correcta gestión de los conductores y la disipación del calor.

Mantenimiento y Accesibilidad:

Los cuerpos de los conductos deben permanecer accesibles después de su instalación para su inspección, mantenimiento y posibles mejoras. Esto es esencial para garantizar la seguridad y permitir futuras modificaciones o reparaciones sin interrumpir significativamente el sistema de cableado.

Cuerpos de conductos listados por UL

Underwriters Laboratories (UL) es una organización independiente de certificación de seguridad que garantiza que los productos eléctricos cumplan con las normas de seguridad establecidas. Los cuerpos de conducto suelen estar certificados por UL, lo que significa que han superado rigurosas pruebas y se consideran seguros para su uso en sistemas eléctricos. Las normas UL relacionadas con los cuerpos de conducto incluyen UL514C y UL514B.

UL 514C – Cajas de tomacorrientes no metálicas, cajas de dispositivos de descarga y cubiertas

La norma UL514C establece los requisitos de rendimiento y pruebas para conductos. Estas normas son fundamentales para garantizar la seguridad, fiabilidad y durabilidad de los conductos en los sistemas eléctricos. Algunas pruebas y requisitos clave de rendimiento según la norma UL 514C incluyen:

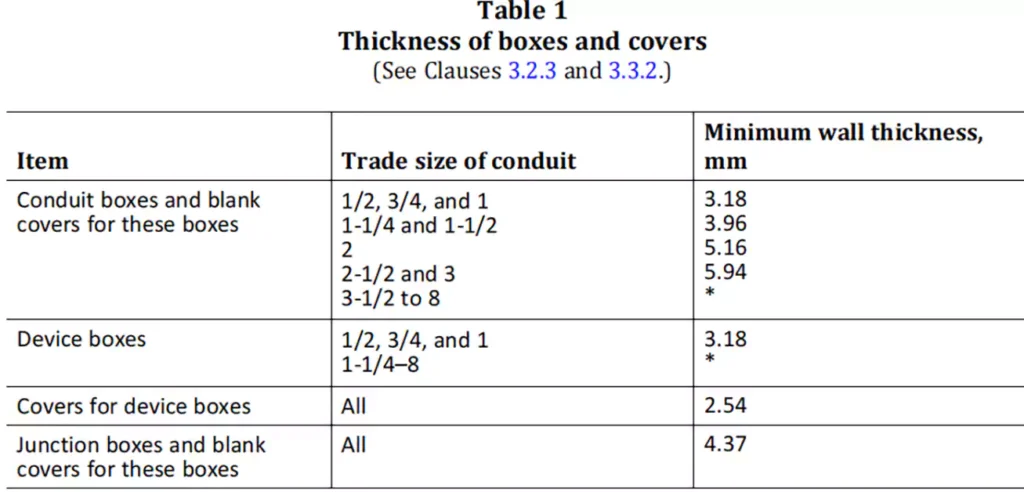

Dimensiones: UL 514C especifica los requisitos de dimensión para cuerpos de conductos, incluidos los requisitos de área de sección transversal, volumen interior, etc.

Resistencia a la temperatura: Los cuerpos de los conductos deben soportar temperaturas elevadas, de 92 °C, según lo especificado en la norma, sin deformarse, deformarse, agrietarse ni perder su integridad estructural. La norma UL 514C evalúa la capacidad de los cuerpos de los conductos para soportar condiciones extremas, garantizando su funcionamiento fiable tanto en entornos de alta como de baja temperatura.

Retardante de llama: Se requiere que la caja de conductos no soporte la combustión durante más de 5 segundos después de la tercera aplicación de la llama, y no debe haber caídas de llama y la caja no debe consumirse por completo.

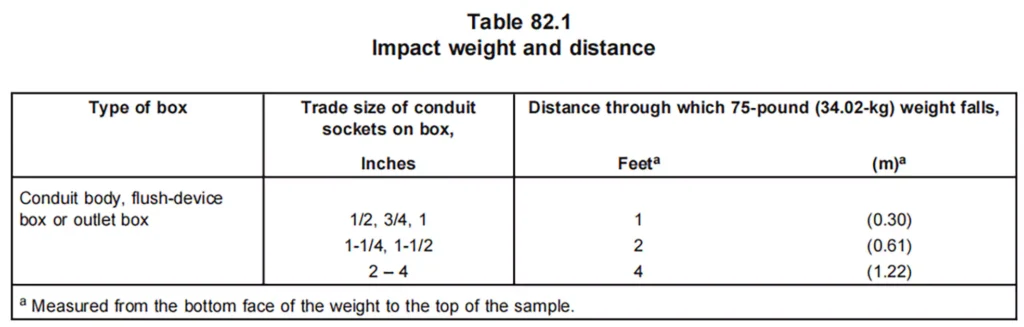

Resistencia mecánica: Los cuerpos de los conductos se someten a pruebas de tensión mecánica para garantizar su resistencia a impactos físicos, vibraciones y otras tensiones mecánicas típicas de los sistemas eléctricos, incluyendo pruebas de tracción e impacto.

Resistencia a la corrosión: La norma UL 514C exige que los cuerpos de los conductos cumplan con estándares específicos de resistencia a la corrosión, especialmente para aquellos utilizados en entornos húmedos o hostiles. Esto garantiza que el cuerpo del conducto no se degrade ni comprometa la integridad del cableado.

Aislamiento eléctrico y conductividad: Para cuerpos de conductos no metálicos, la norma UL 514C verifica que el material no sea conductor, lo que previene cualquier riesgo de cortocircuitos o descargas eléctricas. En el caso de cuerpos metálicos, deben estar adecuadamente aislados o conectados a tierra, según sea necesario.

Protección contra los elementos ambientales: Los cuerpos de conductos utilizados en exteriores o entornos hostiles deben someterse a pruebas de impermeabilidad y resistencia a elementos como la humedad, el polvo y los productos químicos. Esto garantiza la seguridad de los sistemas eléctricos incluso en entornos difíciles.

UL 514B – Conductos, tubos y accesorios para cables

UL 514B es la norma de Underwriters Laboratories que describe los requisitos de construcción, rendimiento y seguridad de los cuerpos de conductos, garantizando su seguridad en instalaciones eléctricas. Esta norma se aplica a todos los cuerpos de conductos utilizados para conectar canalizaciones y cables, incluyendo aquellos destinados a aplicaciones residenciales, comerciales e industriales. A continuación, se presenta un resumen de los requisitos clave de UL 514B en cuanto a dimensiones, materiales de construcción y estándares de rendimiento. Abarca aspectos como:

Dimensiones de los cuerpos de los conductos:

UL 514B especifica criterios dimensionales precisos para garantizar que los cuerpos de los conductos sean adecuados para albergar conductores y mantener su función prevista.

Requisitos de construcción y materiales:

Los materiales y métodos de construcción empleados en la fabricación de cuerpos de conductos son cruciales para su durabilidad, rendimiento y seguridad. La norma UL 514B especifica los siguientes requisitos de construcción:

Requisitos de desempeño:

La norma UL 514B garantiza que los cuerpos de los conductos cumplan con rigurosos estándares de rendimiento para garantizar la seguridad eléctrica, la durabilidad y la funcionalidad general. Estos incluyen:

Fuerza física:

Resistencia al impacto: Los cuerpos de los conductos deben ser capaces de resistir impactos físicos sin agrietarse ni fallar. Esto es especialmente importante en entornos sometidos a tensiones mecánicas.

Resistencia a la compresión: El material debe ser lo suficientemente fuerte para resistir la deformación cuando se somete a compresión, garantizando que el cuerpo del conducto mantenga su forma bajo carga y no colapse ni se deforme en condiciones normales.

Seguridad eléctrica:

Aislamiento eléctrico: En el caso de conductos no metálicos, los materiales deben ser aislantes eléctricos para evitar cortocircuitos o descargas eléctricas accidentales. Por otro lado, los conductos metálicos deben estar correctamente conectados a tierra para garantizar que no conduzcan corrientes eléctricas parásitas que puedan representar un riesgo de descarga eléctrica.

Resistencia a la humedad y la corrosión: La norma UL 514B exige que los cuerpos de los conductos cuenten con protección suficiente contra la humedad y la corrosión, especialmente en entornos húmedos o mojados. Esto incluye un sellado adecuado y el uso de materiales resistentes a la corrosión para mantener la seguridad eléctrica a largo plazo.

Certificación CSA - CSA C22.2 N.º 85

En Canadá, la Asociación Canadiense de Normas (CSA) establece normas de seguridad para productos eléctricos. Los cuerpos de conductos vendidos en Canadá deben cumplir con la norma CSA C22.2 n.° 85, que establece los requisitos para los accesorios de conductos y tuberías eléctricas. Algunos requisitos clave de la CSA C22.2 n.° 85 incluyen:

Estándares de materiales y diseño:

De manera similar a las normas UL, CSA exige que los cuerpos de los conductos cumplan con criterios específicos de diseño y composición del material para garantizar que sean adecuados para un uso seguro y confiable en sistemas eléctricos.

Dimensiones de los cuerpos de los conductos:

CSA C22.2 No. 85 establece criterios dimensionales específicos para garantizar que los cuerpos de los conductos tengan espacio adecuado para el cableado y puedan acomodar los conductores dentro de las canalizaciones sin riesgo de hacinamiento o instalación incorrecta.

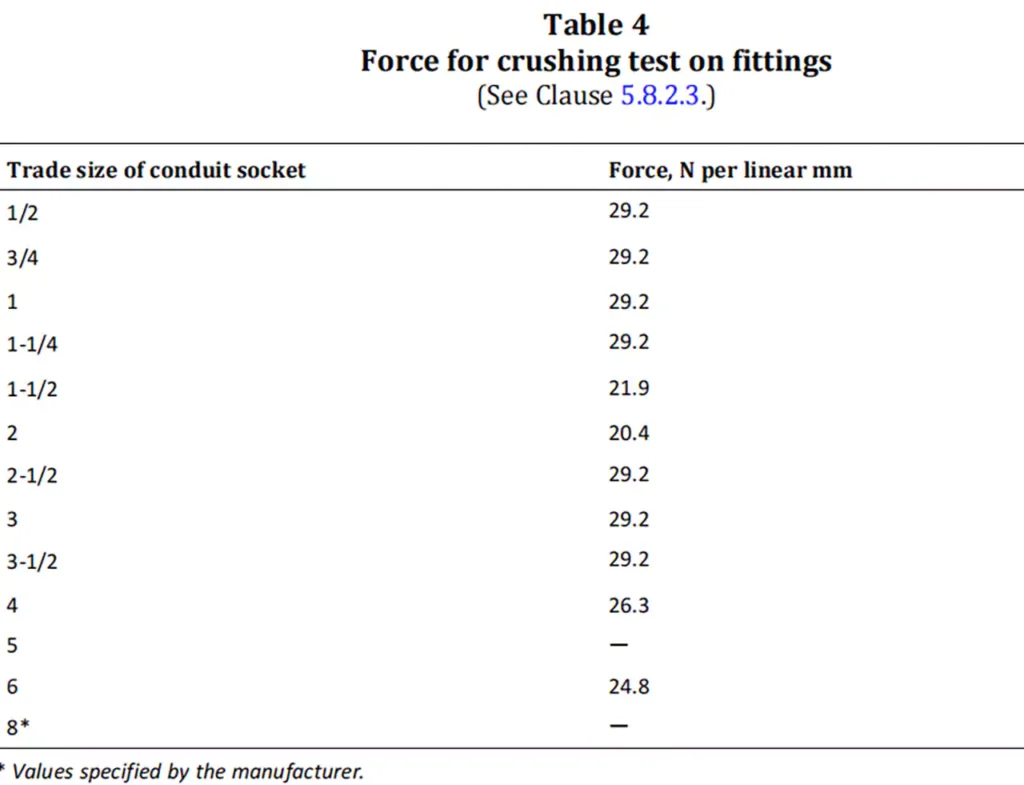

Requisitos de rendimiento físico y durabilidad:

La norma CSA C22.2 n.º 85 describe diversos requisitos de rendimiento físico y ambiental para garantizar que los cuerpos de los conductos funcionen de forma fiable en condiciones adversas. Estos incluyen la resistencia al calor, a las llamas, a impactos a -34 °C y al aplastamiento.

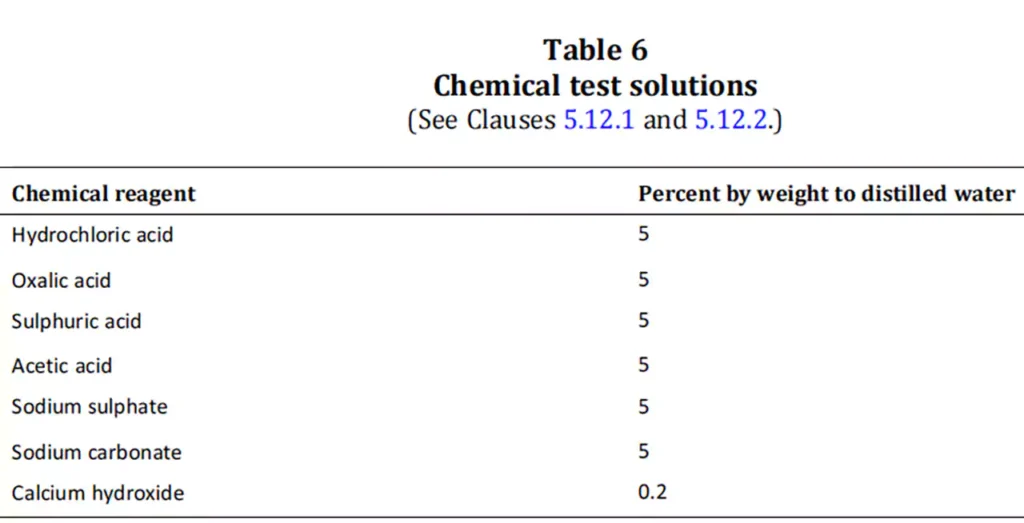

Resistencia química:

Resistencia a la corrosión: Los cuerpos de conductos, especialmente los utilizados en exteriores o aplicaciones industriales, deben ser resistentes a la corrosión causada por la exposición a la humedad, productos químicos y contaminantes. Esto es especialmente cierto en el caso de los cuerpos de conductos metálicos, que deben tratarse o recubrirse con materiales resistentes a la corrosión para evitar la oxidación y el deterioro.

Exposición química: Los cuerpos de conductos no metálicos también deben exhibir resistencia a los productos químicos, aceites y solventes industriales comunes que pueden encontrarse en algunas instalaciones eléctricas, asegurando que no se degraden ni pierdan su integridad estructural.

Marcado y etiquetado:

Los cuerpos de los conductos deben estar claramente marcados con información del fabricante, tipo de material, voltaje nominal y certificación CSA. Un etiquetado duradero garantiza que los cuerpos de los conductos se utilicen correctamente y cumplan con las normas de seguridad.

Aplicaciones del cuerpo del conducto

Los cuerpos de conducto son componentes esenciales que se utilizan en diversas instalaciones eléctricas para proteger y organizar el cableado. Su versatilidad los hace adecuados para una amplia gama de aplicaciones, tanto en entornos residenciales como industriales. A continuación, se presentan algunos usos comunes de los cuerpos de conducto:

1. Sistemas eléctricos residenciales

En los hogares, los cuerpos de conductos se utilizan para:

Conexiones de cableado: Proporcionan un espacio seguro para conectar y unir cables eléctricos. Esto garantiza que el cableado esté bien organizado y accesible para futuras tareas de mantenimiento.

Protección: Ayudan a proteger el cableado eléctrico de daños físicos y factores ambientales como la humedad y el calor, especialmente en áreas como sótanos o cocinas.

Circuitos derivados: Los cuerpos de conducto permiten que los sistemas eléctricos se ramifiquen y alimenten múltiples circuitos, como enchufes, luces y electrodomésticos.

2. Aplicaciones comerciales e industriales

En empresas y fábricas, los cuerpos de conductos se utilizan en:

Paneles de control: Albergan conexiones de cableado y proporcionan un fácil acceso a los sistemas eléctricos, lo que garantiza un funcionamiento fluido en entornos industriales.

Sistemas de servicio pesado: Protegen el cableado de daños físicos en entornos que implican un alto estrés mecánico, como fábricas y almacenes.

Sistemas de automatización: Los cuerpos de conducto ayudan a enrutar el cableado eléctrico de manera segura hacia maquinaria, robots y equipos automatizados.

3. Lugares húmedos y mojados

En áreas con exposición a la humedad, los cuerpos de los conductos están diseñados para cumplir con estándares específicos para ubicaciones húmedas y mojadas:

Instalaciones exteriores: Los conductos utilizados en exteriores (por ejemplo, para alumbrado público, señalización o iluminación de paisajes) están construidos para evitar la entrada de humedad y proteger el cableado de daños relacionados con el clima.

Ambientes húmedos: En lugares como sótanos, estacionamientos o lavaderos, los cuerpos de conductos evitan que la humedad afecte el cableado, lo que reduce el riesgo de cortocircuitos o deterioro del sistema eléctrico.

Ubicaciones húmedas: En lugares directamente expuestos al agua, como piscinas al aire libre, fuentes o entornos marinos, los cuerpos de conductos especiales clasificados para lugares húmedos brindan protección total contra la humedad, lo que garantiza la seguridad de los sistemas eléctricos.

4. Centros de datos y telecomunicaciones

En centros de datos y sistemas de telecomunicaciones, los cuerpos de conducto se utilizan para:

Administrar cables: Mantienen los cables organizados y protegidos a la vez que garantizan el enrutamiento seguro del cableado eléctrico dentro de la infraestructura de equipos sensibles.

Proporcionar seguridad: Los cuerpos de conducto ayudan a prevenir interferencias eléctricas, protegen el cableado de elementos externos y garantizan que los sistemas eléctricos sigan funcionando sin problemas y sin riesgos para los sistemas de comunicación y datos críticos.

5. Ubicaciones peligrosas

En entornos con mayor riesgo de incendio o explosión, como plantas químicas o refinerías de petróleo, los cuerpos de conductos están diseñados para:

A prueba de explosiones: Los cuerpos de conductos a prueba de explosiones evitan el riesgo de que chispas o arcos eléctricos enciendan gases o vapores inflamables, proporcionando seguridad en entornos volátiles.

Resistencia a la corrosión: En áreas donde el sistema eléctrico está expuesto a productos químicos agresivos o elementos corrosivos, los cuerpos de los conductos están hechos de materiales resistentes a la corrosión, lo que garantiza que mantengan su función protectora.

4 beneficios de usar un cuerpo de conducto

Los cuerpos de conducto no son solo componentes funcionales; ofrecen una amplia gama de beneficios que mejoran el rendimiento, la seguridad y la durabilidad de las instalaciones eléctricas. A continuación, se presentan algunas ventajas clave del uso de cuerpos de conducto en sistemas eléctricos:

1. Flexibilidad en la disposición de los conductos

Uno de los principales beneficios de los cuerpos de conductos es la flexibilidad que brindan al diseñar y modificar sistemas de conductos eléctricos.

Múltiples puntos de entrada: Los cuerpos de conductos ofrecen diversas aberturas y configuraciones, lo que facilita el acceso a diferentes puntos del sistema. Esta flexibilidad facilita la modificación o ampliación de los sistemas eléctricos sin necesidad de rediseñar completamente la distribución.

Enrutamiento complejo: Permiten configuraciones de cableado complejas, como curvas cerradas, derivaciones o giros de 90 grados, sin comprometer la integridad ni el rendimiento del sistema. Esto es especialmente importante en espacios con acceso limitado o donde el cableado debe seguir rutas específicas.

Adaptabilidad: Los cuerpos de conductos están disponibles en muchos tamaños y formas, lo que permite su uso en una amplia variedad de instalaciones, desde pequeños sistemas residenciales hasta grandes configuraciones comerciales e industriales.

2. Simplificación del acceso al cableado

Los cuerpos de conductos sirven como puntos de acceso para las conexiones de cableado, lo que simplifica el mantenimiento, la inspección y la modificación de los sistemas eléctricos.

Fácil mantenimiento: Because they are designed for easy access, conduit bodies make it much simpler to perform electrical maintenance. Technicians can easily access splices, taps, or connections housed within the conduit body without disassembling large portions of the conduit system.

Convenient Modifications: If the electrical system needs to be updated or expanded, conduit bodies provide a convenient place for adding or modifying circuits without the need to disrupt the entire installation.

Safe Access: They also provide safe and organized access to wiring, which can be important for troubleshooting or repairs, reducing the risk of accidental damage to the wiring or the system as a whole.

3. Protection of Electrical Connections

Conduit bodies play a crucial role in protecting electrical connections and ensuring the overall safety of the electrical system.

Shielding from Physical Damage: By enclosing wiring connections, conduit bodies protect them from external forces such as physical impacts, abrasion, or crushing. This is particularly important in environments where cables are at risk of being damaged by equipment, machinery, or everyday wear and tear.

Moisture and Dust Protection: In wet or damp environments, conduit bodies can be designed to prevent moisture or dust from entering the electrical connections, helping to maintain the integrity of the system and reducing the risk of electrical faults or failures.

Seguridad mejorada: Conduit bodies help maintain safe electrical systems by ensuring that connections are properly protected from environmental hazards. This contributes to reducing the risk of short circuits, sparks, and potential fire hazards.

4. Reducing Stress on Cables and Wires

Electrical cables and wires are often subjected to mechanical stresses, especially in systems with sharp bends or high traffic areas. Conduit bodies help alleviate this stress, contributing to the longevity of the wiring system.

Preventing Physical Stress: By providing a smooth path for cables and offering space for changes in direction, conduit bodies reduce the risk of kinks, tight bends, or other forms of mechanical stress on the wires. This helps prevent the potential for insulation damage and reduces the risk of wire breakage.

Minimizing Wear and Tear: Conduit bodies can also prevent direct contact between the cables and surfaces that might cause abrasion, further protecting the wiring and extending its service life.

Reducing Tension on Wires: They allow for smoother transitions and more room for wiring within the system, ensuring that wires do not experience undue tension, which can lead to failure or degradation of the cable insulation.

Conduit Body Installation Guide (7 Steps)

Installing conduit bodies correctly is essential for ensuring a safe and reliable electrical system. Proper installation not only helps maintain code compliance but also ensures the system operates efficiently and minimizes the risks of electrical faults or failures. This section provides a step-by-step guide to installing conduit bodies, highlights the tools needed, and emphasizes key considerations based on relevant codes of such as International Residential Code and NEC.

Tools Required for Installation

Before starting the installation, ensure you have the following tools:

- Measuring Tape: For accurately measuring distances and ensuring conduit bodies are placed in the right location.

- Screwdriver: To secure screws and fasteners in place.

- Wire Strippers: To prepare the conductors before they enter the conduit body.

- Hacksaw or Pipe Cutter: For cutting conduits to the required length.

- Conduit Bender: To bend the conduit to fit the installation layout if required.

- Drill: To create holes for mounting the conduit body if needed.

- Level: To ensure the conduit body is correctly aligned.

- Conduit Wrenches: For tightening connections securely.

Step-by-Step Installation Process (7 Steps)

1. Prepare the Conduit and Conductors

Measure and cut the conduit to the required lengths using a hacksaw or pipe cutter. Make sure the conduit ends are clean and free from burrs.

Strip the insulation from the conductors carefully, ensuring the exposed wires are ready for connection.

2. Position the Conduit Body

Select the appropriate location for the conduit body. Ensure that the position complies with NEC Code Section 314.17 for access and clearance, allowing space for wiring and other connections.

Mount the conduit body securely, using a level to ensure it is aligned correctly. Make sure it is placed at an accessible location for future maintenance.

3. Install the Conduit Entries

Connect the conduit to the conduit body by threading the conduit into the appropriate entry points on the conduit body. Use a conduit wrench to tighten the connections and ensure they are secure.

If using any fittings or bushings, ensure they are installed correctly to avoid damage to the conductors (NEC 300.4(G)).

4. Insert Conductors into the Conduit Body

Insert the prepared conductors into the conduit body, ensuring they pass through any openings smoothly and without damage. According to NEC, conductors entering the conduit body should be protected from abrasion. Use insulating fittings or bushings where necessary.

5. Close Any Openings

If there are unused openings in the conduit body, close them with approved plugs or covers as to prevent any exposure to moisture or dust, which could compromise the safety of the installation.

6. Secure and Seal the Conduit Body

Secure the cover or device to the conduit body, ensuring it is tightly fastened using appropriate screws. Follow manufacturer instructions for any specific sealing requirements.

Use non-corrosive, weather-resistant materials if installing in wet or damp environments.

7. Test the Installation

Once the conduit body and conductors are installed and secured, test the system for continuity and proper operation. Inspect all connections for tightness, ensuring that no part of the system is loose or improperly mounted.

5 Tips for Securing and Sealing

- Tighten Connections Properly: Always ensure that threaded connections between the conduit and the conduit body are tightened securely. Over-tightening can damage threads, while under-tightening can lead to leaks or faults in the system.

- Use Insulated Fittings: To protect the conductors from abrasion when entering the conduit body, use insulated fittings (per NEC 300.4(G)) where appropriate.

- Seal Unused Openings: Unused openings must be sealed using proper plugs or covers to prevent entry of moisture, dust, or debris. Ensure that these covers are properly secured.

- Waterproofing in Wet Locations: In wet or damp environments, be sure to use waterproof conduit bodies and ensure all connections are sealed with a gasket or other weatherproof material.

- Ensure Proper Grounding: Make sure that any metal conduit bodies are properly grounded as per the grounding requirements of the NEC (Section 250).

4 Common Mistakes to Avoid

- Incorrect Placement: Ensure that the conduit body is installed in a location that allows easy access for future maintenance and modification. Avoid placing the conduit body where it is difficult to reach or in locations with poor ventilation.

- Not Sealing Unused Openings: Leaving unused openings in the conduit body open can lead to moisture ingress, which could result in short circuits or corrosion over time.

- Failure to Follow Code: Make sure the installation adheres to the local code, including requirements like those outlined in NEC for securing, sealing, and mounting conduit bodies. Not complying with these can result in unsafe installations or costly repairs.

- Improper Support: Make sure the conduit body is properly supported, especially when mounted in areas with high vibration or movement. According to NEC, all enclosures should be securely mounted to prevent accidental dislodging.

Buying Guide for Conduit Bodies

Choosing the right conduit body is crucial for ensuring the safety, efficiency, and longevity of your electrical installations. With a variety of options available, it’s important to consider the specific requirements of your project, including environmental factors, installation conditions, and compliance with relevant standards. This guide will help you navigate the selection process and make an informed purchase decision.

5 Factors to Consider When Buying Conduit Bodies

1. Size and Capacity

Conduit bodies come in different sizes, often referred to as “trade sizes,” which relate to the diameter of the conduit. You need to pick a size that suits the number of conductors (wires) you will be using, as well as any future wiring that might need to pass through. If the conduit body is too small, it could lead to crowded wires that are difficult to manage. If it’s too large, it may be unnecessary and take up too much space.

2. Material

The material of the conduit body affects its durability and ability to handle environmental factors.

3. Environmental Conditions (Indoor vs. Outdoor Use)

The environment where the conduit body will be installed is crucial. For indoor use, plastic or aluminum is often sufficient. However, for outdoor use or areas exposed to moisture, heat, or chemicals, you’ll need a more rugged material like aluminum or steel. Make sure the conduit body is sealed properly to prevent water or dust from entering.

4. Compatibility with Existing Conduit Systems

Ensure the conduit body matches the size and type of conduit you’re using. Conduit bodies come in different styles (like LB, T, LL) and sizes, so check that the trade size of the conduit body matches your conduit, and that the style works with your wiring layout.

Choosing a conduit body from a reputable manufacturer ensures you’re getting a high-quality, durable product that meets safety standards. Trusted brands typically offer better customer service, warranties, and ensure that their products meet important certifications like UL or CSA.

Maintenance and Troubleshooting for Conduit Bodies

Proper maintenance of conduit bodies is essential to ensure the continued safety and functionality of your electrical system. Regular inspections and prompt attention to any signs of wear or damage can help you avoid costly repairs and potential electrical hazards. In this section, we’ll explore some key tips for maintaining your conduit bodies and troubleshooting common issues.

Routine Inspection Tips

Routine inspections are crucial to ensure that your conduit bodies remain in good condition. Here’s how to go about it:

- Visual Inspection: Start with a visual check to spot any obvious signs of damage or wear. Look for cracks, dents, or deformations in the conduit body. Check the cover and sealing gaskets for any signs of looseness, rust, or corrosion.

- Limpieza: Make sure that the conduit body is free from debris, dirt, or any other buildup that could block openings or impede airflow. Dust or dirt can build up over time, which might also affect the performance of the seals or cause overheating.

- Secure Connections: Ensure that all fasteners are tight and that the conduit body is securely mounted. Loose connections or poorly sealed conduit bodies can lead to moisture intrusion, which could damage the wiring inside.

- Check for Ingress: Examine the conduit body for any signs of water, dust, or other contaminants entering. This is especially important for outdoor or wet-location installations. Look for moisture buildup inside the body or at the conduit entry points, as this could indicate a compromised seal.

Identifying Signs of Wear and Damage

Identifying wear and damage early can save you from more serious problems down the line. Here are some common signs to look for:

Daño físico: Look for cracks, splits, or other physical damage to the conduit body. These can weaken the structure and compromise its protective function. Impact damage is particularly common in outdoor installations, so be sure to check for any visible dents or deformations.

Corrosión: In wet or outdoor environments, metal conduit bodies can corrode over time. If you notice rust, pitting, or any signs of oxidation, this can lead to structural weaknesses and potential failure. Corrosion can also affect the electrical grounding of the system.

Loosening or Displacement: If the conduit body cover or fittings are loose or have become misaligned, this can lead to improper sealing, exposing the internal wiring to environmental factors. Tighten any loose screws and ensure that all components are properly aligned.

Moisture or Debris Inside: If you find water, rust, or other debris inside the conduit body, it could indicate that the seal is no longer intact. Moisture is especially concerning as it can lead to short circuits or corrosion of the internal wiring.

Repair and Replacement Considerations

When a conduit body shows signs of wear, you may be faced with the decision to repair or replace it. Here are some considerations to guide your decision:

Minor Damage: If the damage is minor (such as a loose cover or a small crack), a simple repair might be sufficient. Tighten any loose fasteners or replace worn seals, gaskets, or screws. For cracks or damage in plastic conduit bodies, you might be able to apply a sealant or patch if the damage is not severe.

Corrosion or Major Damage: If the conduit body is significantly corroded or structurally compromised (such as severe cracking or rusting), it is often best to replace it entirely. Corrosion can weaken the integrity of the conduit body, making it a safety hazard. A replacement ensures that your electrical system remains secure and fully functional.

Old or Outdated Conduit Bodies: If your conduit body is outdated or no longer complies with current electrical codes, it might be worth replacing it with a newer model that meets modern standards. This is particularly true if the conduit body has been in place for a long time and shows signs of aging, such as brittle materials or outdated fittings.

Consideraciones de costo: While repairs might seem more cost-effective in the short term, it’s important to evaluate the long-term cost. In some cases, replacing a conduit body with a newer, more durable model may be a more cost-effective solution in the long run, as it will likely last longer and require fewer repairs.

FAQs:

¿Cómo se sellan los cuerpos de los conductos para uso en exteriores?

Sealing conduit bodies for outdoor use is essential to protect electrical connections from moisture, dust, and other environmental elements. Here’s how to properly seal them:

- Use Weatherproof Gaskets: When installing conduit bodies outdoors, ensure that the cover and the body are equipped with a weatherproof gasket or sealant. This will help prevent water and dirt from entering the body.

- Apply Silicone Sealant: For additional protection, you can apply silicone or polyurethane sealant around the edges of the conduit body cover before securing it. This creates a more airtight and waterproof seal.

- Use Approved Outdoor-Rated Fittings: When using conduit bodies outdoors, it’s crucial to use components specifically rated for outdoor use, such as weather-resistant covers and corrosion-resistant fittings.

- Check Seals Regularly: Over time, seals and gaskets may wear out, so it’s important to inspect and replace them periodically to ensure a continued waterproof barrier.

¿Para qué se utilizan los cuerpos de conductos?

Conduit bodies serve several functions in electrical systems:

- Junction Points: They act as connection points where different sections of conduit come together. Conduit bodies provide a safe, accessible location for splicing or joining electrical wires and cables.

- Wiring Access: They provide access to the wiring within the conduit system for future maintenance or troubleshooting. This allows electricians to work on the wiring without needing to dismantle large sections of the conduit system.

- Cornering and Bending: Conduit bodies, such as the LB, LR, and LL types, allow for smooth direction changes in the conduit system, helping to run wires around corners and bends.

- Protección: They offer additional protection to wiring from external elements and damage by enclosing the wires in a safe, secure box.

¿Cómo se pasa un conducto por las esquinas?

Running a conduit around corners requires either using pre-made fittings or bending the conduit manually. Here’s how to do it:

- Use Conduit Bodies: The most common method to run conduit around corners is by using a conduit body, such as the LB, LR, or LL models, which are designed for this purpose. These conduit bodies have built-in angles that allow for smooth changes in direction without the need for bends.

- Use Elbows or 90-Degree Bends: If you’re not using a conduit body, you can use elbows or pre-formed 90-degree bends. These fittings are installed directly into the conduit system to turn the conduit at the desired angle. Ensure that the bend radius meets the requirements for the type of conduit you’re using to prevent damage to the wire inside.

- Manual Bending: For metal conduit (such as EMT or RMC), you can use a conduit bender to create a custom bend around a corner. However, be mindful of the conduit’s minimum bend radius to prevent damaging the conduit or wiring.

Conclusión

In this article, we’ve explored the essential role that conduit bodies play in electrical systems, offering both functional and safety benefits. Conduit bodies are critical for providing accessible junction points, simplifying wiring layouts, protecting electrical connections, and ensuring smooth transitions in conduit systems. Whether you’re working with an LB, LR, or LL type, each conduit body is designed to meet specific needs while adhering to safety codes like NEC and CSA standards.

Understanding the types of conduit bodies, their applications, and the importance of code compliance ensures that your installations are both efficient and safe. Regular maintenance and correct installation will keep your electrical systems functioning smoothly and compliant with industry regulations.

If you’re ready to enhance your electrical systems with high-quality conduit bodies, contact us today or explore our wide selection of conduit bodies and fittings that meet the highest industry standards. Let us help you create safe, reliable, and efficient electrical systems with the right conduit solutions!