Inhaltsverzeichnis

Elektrische Leitungssysteme spielen eine entscheidende Rolle bei der sicheren Unterbringung und dem Schutz elektrischer Leitungen in verschiedenen Installationen, egal ob im Wohn-, Gewerbe- oder Industriebereich. Bei der Entwicklung und Implementierung dieser Systeme sind zwei wichtige Faktoren zu berücksichtigen: Schlagfestigkeit und Zugfestigkeit. Diese Eigenschaften bestimmen die Fähigkeit des Rohrs, äußeren Kräften standzuhalten und seine strukturelle Integrität aufrechtzuerhalten, wodurch Leistung und Sicherheit auf lange Sicht gewährleistet werden.

Um eine gleichbleibende und zuverlässige Leistung zu gewährleisten, wurden mehrere Standards zur Bewertung der Schlagfestigkeit und Zugfestigkeit von elektrischen Leitungen festgelegt. Unter diesen Standards sind UL651, CSA C22.2 NO.211.2, UL1653 und AS/NZS 2053 in der Branche weithin anerkannt und werden dort befolgt. In diesem Artikel konzentrieren wir uns auf die in UL651, CSA C22.2 NO.211.2, UL1653 festgelegten Anforderungen und gehen auf AS/NZS 2053 ein, insbesondere in Bezug auf starre PVC-Leitungen und nichtmetallische Schläuche oder gewellte Leitungen.

Schlagfestigkeit und Zugfestigkeit sind wichtige Aspekte bei elektrischen Leitungssystemen, da sie sicherstellen, dass die Leitung äußeren Kräften und Umweltbedingungen standhält, die eingeschlossene elektrische Verkabelung schützt und das Risiko von elektrischen Ausfällen oder Unfällen minimiert. Lassen Sie uns diese Eigenschaften genauer untersuchen und die Normen erkunden, die sie regeln.

Schlagfestigkeit bezeichnet die Fähigkeit von elektrischen Leitungssystemen, physischen Stößen standzuhalten, ohne Schaden zu nehmen oder ihre strukturelle Integrität zu beeinträchtigen. Es handelt sich um eine wichtige Eigenschaft, die sicherstellt, dass die Leitung die eingeschlossene elektrische Verkabelung vor äußeren Kräften und Umweltbedingungen schützen kann.

Der UL651-Standard, gegründet von Underwriters Laboratories, spielt eine wichtige Rolle bei der Bewertung der Schlagfestigkeit von PVC-Hartrohren. UL ist eine weltweit anerkannte, unabhängige Sicherheitswissenschaftsorganisation, die strenge Standards für verschiedene elektrische Produkte und Komponenten festlegt. In den amerikanischen Ländern weithin anerkannt.

UL651 definiert die Testverfahren und Anforderungen zur Beurteilung der Schlagfestigkeit von starren PVC-Rohren. Die Norm gibt die maximalen Schlagenergieniveaus an, denen das Rohr standhalten muss, ohne zu reißen, zu brechen oder nennenswerte Schäden zu erleiden. Dadurch wird sichergestellt, dass das Rohr versehentlichen Kontakt, kleinere Stöße während der Installation oder äußere Einflüsse übersteht, ohne dass seine Schutzfunktionen beeinträchtigt werden.

Nach dem Testen von zehn Leitungsproben sollten nicht mehr als 3 Proben Risse auf der Leitungsoberfläche aufweisen, die länger als 0,8 mm sind.

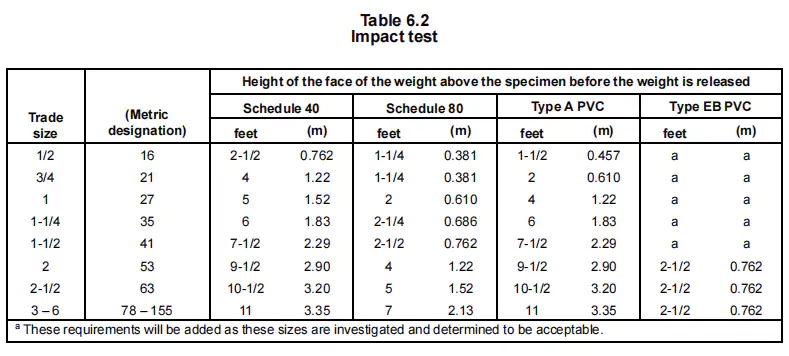

„Zehn 6-Zoll (150 mm) lange Proben ohne Risse, Brüche oder andere Mängel werden aus

Fertiglängen jeder Handelsgröße von starren PVC-Rohrleitungen. Die Proben müssen vor dem Test mindestens 4 Stunden lang in Luft bei einer Temperatur von 23,0 ±2,0 °C (73,4 ±3,6 °F) konditioniert werden. Die Proben müssen separat getestet werden, und zwar innerhalb von 15 Sekunden nach der Konditionierung, während sie auf einer festen, flachen Stahlplatte ruhen, die mindestens 1/2 Zoll (13 mm) dick ist und mit der Oberseite horizontal fest verankert ist. Ein Schutzkäfig muss die Platten und die Probe umgeben, um die Verletzungsgefahr durch Stücke der zerbrochenen Rohrleitung zu verringern, falls die Rohrleitung auseinanderfliegt. Ein Stahlgewicht in Form eines festen, geraden Kreiszylinders mit einer flachen Aufprallfläche mit abgerundeten Kanten muss aus der in Tabelle 6.2 angegebenen Höhe frei durch eine vertikale Führung fallen. Für starre PVC-Rohrleitungen nach Schedule 40, Typ A und EB muss das Gewicht 20 lbs (9,1 kg) betragen und der Zylinder muss einen Durchmesser von 2 Zoll (51 mm) haben. Für Rohrleitungen nach Schedule 80 beträgt das Gewicht 75 lb (34 kg) und der Zylinder hat einen Durchmesser von 6 Zoll (150 mm). Die flache Seite des Gewichts muss einmal über den Durchmesser und entlang der Längsachse auf die Mitte der Probe treffen.

(Es muss dafür gesorgt werden, dass das Gewicht nicht mehr als einmal auf die Probe trifft).“ — Zitat aus der achten Ausgabe von UL651.

Die Canadian Standards Association (CSA) und ihr Standard CSA C22.2 Nr. 211.2 spielen auch eine entscheidende Rolle bei der Beurteilung der Schlagfestigkeit von starren PVC-Rohren. CSA ist eine international anerkannte Organisation, die Standards für eine breite Palette elektrischer Produkte und Systeme entwickelt.

Nach dem Testen von 10 Leitungsproben sollten nicht mehr als 2 Proben Risse oder Brüche an der Innen- oder Außenseite der Leitung aufweisen.

Zehn Leitungsproben werden mit Holzspänen 4 Stunden lang in einer Kältekammer bei -34±2 °C konditioniert. Nach der Konditionierung wird mit einem Stahlhammer eine Kraft von 12 J auf die Leitungsproben bei -34±2 °C ausgeübt. Jede Probe wird nur einem Hammerschlag ausgesetzt. — Bezugnehmend auf CSA C22.2 Nr. 211.0 und CSA C22.2 Nr. 211.2

UL1653 ist ein weiterer wichtiger Standard, der von Underwriters Laboratories festgelegt wurde, UL651 umfasst hauptsächlich starre PVC-Leitungen, UL1653 ist der Standard für nichtmetallische Elektrorohre. UL1653 und CSA C22.2 Nr. 227.1 haben dieselben Tests und Anforderungen für nichtmetallische Rohre, nur einige wenige Unterschiede in einigen spezifischen Tests.

Nach dem Testen von zehn Schlauchproben sollten nicht mehr als zwei Proben Risse, Absplitterungen oder Brüche an der Innen- und Außenseite aufweisen.

Konditionieren Sie 10 Proben mindestens 4 Stunden lang in einer Kältekammer bei einer Temperatur von minus 20 ± 1 °C. Setzen Sie die Proben dann innerhalb von 15 Sekunden nach ihrer Entnahme aus der Kammer mit einer flachen, ebenen Stahl- oder Aluminiumplatte einem Aufprall (2,7 J) aus. — Bezugnehmend auf die zweite Ausgabe von UL1653

Die Norm legt außerdem die Anforderungen an Proben und Platten fest, einschließlich der Längen und Dicken.

AS/NZS 2053 ist ein wichtiger Standard, der in Australien und Neuseeland zur Bewertung der Qualität und Sicherheit von PVC-Rohrprodukten verwendet wird. Er legt Parameter für Aufprallenergieniveaus fest und bewertet die Rohrleistung unter bestimmten Bedingungen.

Nach dem Testen von 12 Proben sollten nicht mehr als 3 Proben keine Anzeichen von Zerfall oder Rissen aufweisen.

Zwei Konditionierungskammern, ein Prallapparat, ein Pad aus Moosgummi.

„a) Man legt einen Prüfling in die Konditionierungskammer 1 bei der maximalen Dauerbetriebstemperatur

vom Hersteller angegebene Temperatur (mit einer Toleranz von ±2°C) für 240 h.

b) Das Aufprallprüfgerät wird auf die Unterlage aus Moosgummi in konditioniertem Zustand gestellt.

Kammer 2. Legen Sie das Teststück auch in die Konditionierungskammer 2.

(c) Die Temperatur in der Konditionierungskammer 2 auf dem niedrigsten Installationsniveau halten

vom Hersteller angegebene Temperatur (mit einer Toleranz von ±2°C).

(d) Wenn das Prüfstück die Temperatur der Luft in der Klimakammer 2 erreicht,

oder nach 2 Stunden, je nachdem, welcher Zeitraum länger ist, legen Sie das Prüfstück auf die Stahlunterlage.

(e) Legen Sie das Zwischenstahlstück auf das Prüfstück.

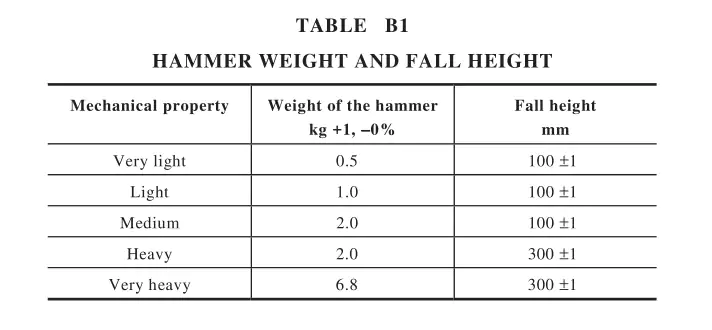

f) Stellen Sie das Gewicht des Hammers und die Fallhöhe gemäß Tabelle B1 ein und

dann den Hammer auf das Prüfstück fallen lassen. Bei Armaturen erfolgt die Prüfung an der schwächsten

Teil der Rohrverschraubung, außer dass es nicht innerhalb von 5 mm von einer Buchse angebracht wird

Mund.

(g) Untersuchen Sie das Prüfstück mit normalem oder korrigiertem Sehvermögen ohne Vergrößerung auf

Risse oder Zerfall.“ — Zitat aus AS/NZS 2053.1:2001

Zugfestigkeit bezeichnet die maximale Zugspannung, die ein Material aushalten kann, bevor es bricht oder eine dauerhafte Verformung erfährt. Im Zusammenhang mit elektrischen Leitungssystemen misst die Zugfestigkeit die Fähigkeit der Leitung, Zugkräften standzuhalten, ohne zu versagen oder strukturelle Beeinträchtigungen aufzuweisen.

Sechs Proben von Hart-PVC-Rohren, drei gealterte, drei ungealterte. Nach der Zugfestigkeitsprüfung sollte die durchschnittliche Zugfestigkeit der drei gealterten Proben mindestens 95 Prozent der durchschnittlichen Zugfestigkeit der drei ungealterten Proben betragen.

„Bereiten Sie die sechs Proben gemäß den Standardanforderungen vor, einschließlich Leitungsgröße, -länge und -form.

Legen Sie drei Proben 168 Stunden lang in einen Ofen mit einer Temperatur von 113,0 ± 1,0 °C. Nehmen Sie die Proben dann heraus und kühlen Sie sie 16 bis 96 Stunden lang in ruhender Luft bei einer Temperatur von 23,0 ± 2,0 °C ab. Testen Sie dann alle sechs Proben nacheinander mit einer Zugprüfmaschine. Spezifische Anforderungen an die Zugprüfmaschine und die Betriebsmethode finden Sie in der Norm.

Die an den Proben gemessene Zugfestigkeit sollte bei starren PVC-Rohren der Typen Schedule 40 und Schedule 80 nicht weniger als 5000 psi betragen.

Berechnung der Zugfestigkeit ebenfalls in der Norm festgelegt.“ — Bezieht sich auf den Standard UL651, 8. Ausgabe.

Nachdem die Proben eine Minute lang standgehalten haben, sollten die elektrischen, nichtmetallischen Rohre nicht brechen.

„Bereiten Sie sechs Proben vor. Für die Handelsgrößen 16 (1/2) und 21 (3/4) wird eine auf dem Boden ruhende Masse von 90 kg (200 lb) an ein Ende des ENT geklemmt und eine Zugkraft von 889 N (200 lbf) erzeugt, indem die Masse durch Ziehen am anderen Ende des ENT vom Boden abgehoben und die Last 1 Minute lang gehalten wird. Ebenso wird für die Handelsgrößen 27 (1) und größer eine auf dem Boden ruhende Masse von 1,35 kg (300 lb) an ein Ende des ENT geklemmt und eine Zugkraft von 1,334 N (300 lbf) erzeugt, indem die Masse durch Ziehen am anderen Ende des ENT vom Boden abgehoben und die Last 1 Minute lang gehalten wird.

Der Griff der Prüfmaschine muss mit einer Geschwindigkeit von 50 bis 75 mm/min (2 bis 3 Zoll/min) gelöst werden, bis die Probe die oben für jede Handelsgröße angegebene Last erreicht. Und dieses Spannungsniveau muss 1 Minute lang gehalten werden.“ — Zitiert und verwiesen aus UL1653, Abschnitt 7.8.

Leitungen sind ein wichtiger Bestandteil der Elektroinstallation und gewährleisten die Sicherheit des gesamten elektrischen Systems und des Personals. Daher sind die Qualität und Leistung der Leitungen von entscheidender Bedeutung.

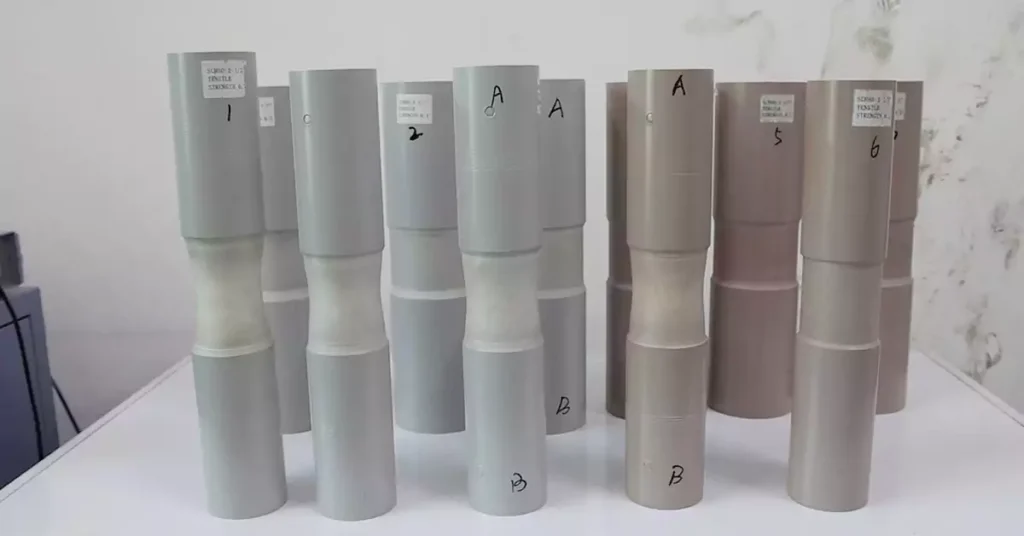

Nach der Herstellung elektrischer Leitungssysteme müssen Hersteller unbedingt Selbsttests durchführen, um sicherzustellen, dass die Produkte die erforderlichen Normen und Spezifikationen erfüllen. Selbsttests dienen als Qualitätskontrollmaßnahme, um sicherzustellen, dass die Leitungssysteme die erforderliche Schlagfestigkeit und Zugfestigkeit besitzen.

Durch strenge Tests können Hersteller potenzielle Probleme oder Defekte in den Leitungssystemen erkennen, bevor diese den Endverbraucher erreichen. Dieser proaktive Ansatz trägt zur Aufrechterhaltung der Sicherheit und Zuverlässigkeit der elektrischen Installationen bei, da er das Risiko der Verwendung minderwertiger oder nicht konformer Leitungssysteme minimiert.

Bei der Selbstprüfung kann das Rohr verschiedenen Tests unterzogen werden, darunter Schlagfestigkeits- und Zugfestigkeitsprüfungen gemäß den geltenden Normen wie UL651, CSA C22.2 NO.211.2 und UL1653. Hersteller können spezielle Testgeräte und -verfahren verwenden, um reale Bedingungen zu simulieren und sicherzustellen, dass die Rohrsysteme die erforderlichen Leistungskriterien erfüllen.

Die Lebensdauer von elektrischen Leitungssystemen im Feld hängt von mehreren Faktoren ab. Das Verständnis und die Berücksichtigung dieser Faktoren sind für die Gewährleistung der langfristigen Sicherheit und Zuverlässigkeit der Installationen von entscheidender Bedeutung.

Umweltfaktoren: Leitungssysteme sind verschiedenen Umweltbedingungen ausgesetzt, wie Temperaturschwankungen, Feuchtigkeit, UV-Strahlung und chemischer Belastung. Diese Faktoren können die Materialien mit der Zeit beschädigen und die Schlagfestigkeit und Zugfestigkeit der Leitung beeinträchtigen. Die richtige Auswahl von Materialien mit geeigneter Beständigkeit gegen Umweltfaktoren kann zu einer längeren Lebensdauer beitragen.

Mechanische Belastungen: Im Feld können Leitungssysteme aufgrund von Faktoren wie Vibrationen, Bewegungen oder versehentlichen Stößen mechanischen Belastungen ausgesetzt sein. Diese Belastungen können die Leitung allmählich schwächen oder Schäden verursachen, wenn sie nicht richtig behoben werden. Ausreichende Unterstützung, sichere Befestigung und ordnungsgemäße Verlegung können dazu beitragen, die Auswirkungen mechanischer Belastungen zu minimieren und die Lebensdauer der Leitungssysteme zu verlängern.

Installationsqualität: Die Qualität des Installationsprozesses spielt eine entscheidende Rolle für die Langlebigkeit von elektrischen Leitungssystemen. Unsachgemäße Installationspraktiken, wie z. B. unzureichende Biegeradien, unzureichende Befestigung oder unsachgemäße Abdichtung, können die Integrität und Leistung der Leitung beeinträchtigen. Die Befolgung der Herstellerrichtlinien und branchenüblicher Best Practices während der Installation stellt sicher, dass die Leitungssysteme korrekt installiert werden, wodurch das Risiko vorzeitiger Ausfälle verringert wird.

Wartung und Inspektionen: Regelmäßige Wartung und Inspektionen sind entscheidend, um Probleme oder Anzeichen von Abnutzung in den Leitungssystemen zu erkennen. Regelmäßige Inspektionen können helfen, frühe Warnzeichen von Schäden oder Abnutzung zu erkennen, sodass rechtzeitige Reparaturen oder Ersetzungen möglich sind. Die Implementierung eines Wartungsplans und die Durchführung von Inspektionen gemäß Industriestandards können erheblich zur Langlebigkeit und Zuverlässigkeit der Leitungssysteme beitragen.

Um die Sicherheit, Leistung und Langlebigkeit von elektrischen Leitungssystemen zu gewährleisten, sind ordnungsgemäße Installationsverfahren von größter Bedeutung. Die Einhaltung der folgenden Installationsverfahren ist unerlässlich:

- Einhaltung von Standards: Um eine ordnungsgemäße Installation zu gewährleisten, müssen Installateure die entsprechenden Normen wie lokale Elektrovorschriften und Herstellerrichtlinien einhalten. Diese Normen enthalten Spezifikationen für die Dimensionierung, Verlegung, Befestigung, Verbindung, Abdichtung und andere wichtige Aspekte von Leitungen.

- Auswahl geeigneter Leitungen: Die Wahl des geeigneten Leitungsmaterials und -typs für die jeweilige Anwendung ist von entscheidender Bedeutung. Faktoren wie die Umgebung, erwartete mechanische Belastungen und elektrische Anforderungen sollten bei der Auswahl berücksichtigt werden.

- Ausreichende Biegeradien: Biegungen im Rohr sollten mit den richtigen Biegeradien vorgenommen werden, um ein Knicken oder eine übermäßige Belastung des Rohrs zu verhindern. Die Einhaltung der vom Hersteller empfohlenen Biegeradien trägt dazu bei, die strukturelle Integrität des Rohrs aufrechtzuerhalten und Leistungsprobleme zu vermeiden.

- Sichere Befestigung: Leitungssysteme müssen sicher befestigt werden, um Bewegungen, Vibrationen oder ein Lösen zu verhindern. Die ordnungsgemäße Verwendung von Halterungen, Klemmen, Klammern und anderen Befestigungsmethoden stellt sicher, dass die Leitung während des normalen Betriebs und bei Einwirkung äußerer Kräfte an ihrem Platz bleibt.

- Effektive Versiegelung: Je nach Anwendung und Umgebungsbedingungen kann eine ordnungsgemäße Abdichtung erforderlich sein, um die eingeschlossene Verkabelung vor Feuchtigkeit, Staub oder anderen Verunreinigungen zu schützen. Die Verwendung geeigneter Abdichtungsmethoden wie Dichtungen, Armaturen oder Dichtungsmitteln trägt dazu bei, die Integrität des Leitungssystems aufrechtzuerhalten.

- Professionelle Installation: Es ist entscheidend, für die Installation von Leitungen qualifizierte und erfahrene Fachkräfte einzusetzen. Professionelle Installateure verfügen über das notwendige Wissen und die nötige Erfahrung, um eine ordnungsgemäße Installation sicherzustellen und das Risiko von Fehlern oder Versehen zu minimieren.

- Durch die Einhaltung ordnungsgemäßer Installationspraktiken können Installateure die Sicherheit und Zuverlässigkeit elektrischer Leitungssysteme verbessern, ihre Lebensdauer maximieren und das Risiko von Ausfällen oder Leistungsproblemen minimieren.

Beim Kauf von Elektrorohren für Ihre Installationen ist es wichtig, Produkte zu bevorzugen, die nach Standards wie UL, CSA und AS/NZS zertifiziert sind. Der Kauf von Rohren mit diesen Zertifizierungen bietet mehrere wichtige Vorteile:

- Sicherung von Qualität und Leistung:

Ein nach anerkannten Standards zertifiziertes Rohr stellt sicher, dass das Produkt strengen Tests und Bewertungen unterzogen wurde, um bestimmte Anforderungen zu erfüllen. Diese Zertifizierungen dienen als Qualitätsmerkmal und gewährleisten, dass das Rohr die erforderliche Schlagfestigkeit und Zugfestigkeit für eine zuverlässige Leistung besitzt.

Zertifizierte Leitungen werden umfassenden Tests unterzogen, um ihre strukturelle Integrität und Widerstandsfähigkeit gegenüber Zugkräften, Stößen und anderen Belastungen zu bestätigen. Durch den Kauf zertifizierter Leitungen können Sie sich auf deren Qualität und Leistung verlassen und so das Risiko vorzeitiger Ausfälle oder Sicherheitsrisiken verringern.

- Einhaltung gesetzlicher Vorschriften:

Elektrische Anlagen unterliegen verschiedenen gesetzlichen Anforderungen und Vorschriften, die Sicherheit und Zuverlässigkeit gewährleisten sollen. Der Kauf von nach anerkannten Standards zertifizierten Leitungen trägt dazu bei, die Einhaltung dieser Vorschriften sicherzustellen.

Zertifizierte Leitungen wurden nach branchenweit anerkannten Kriterien getestet und bewertet und entsprechen den Anforderungen der Aufsichtsbehörden. Diese Konformität verringert das Risiko von Verstößen bei Inspektionen oder Audits, spart Zeit und vermeidet kostspielige Nacharbeiten.

- Erhöhte Sicherheit für Personal und Ausrüstung:

Elektrische Leitungssysteme spielen eine entscheidende Rolle beim Schutz elektrischer Leitungen und bei der Vermeidung von Gefahren wie Stromschlägen, Bränden und Geräteschäden. Bei nach Normen zertifizierten Leitungen wird besonderer Wert auf Sicherheitsaspekte gelegt, um sicherzustellen, dass das Produkt so konzipiert und hergestellt wird, dass es strenge Sicherheitsanforderungen erfüllt.

Zertifizierte Leitungen werden getestet, um ihre Widerstandsfähigkeit gegenüber Stößen, Zugkräften und anderen mechanischen Belastungen zu überprüfen. Diese Validierung trägt zum Schutz von Personal und Ausrüstung bei, indem sie das Risiko eines Leitungsversagens verringert, das zu elektrischen Fehlern, Kurzschlüssen oder einer beeinträchtigten Isolierung führen könnte.

- Langfristige Zuverlässigkeit und Kosteneinsparungen:

Die Investition in zertifizierte Leitungen bedeutet langfristige Zuverlässigkeit und Kosteneinsparungen. Zertifizierte Produkte sind so konzipiert, dass sie den Herausforderungen verschiedener Umgebungsbedingungen, mechanischer Belastungen und Installationsanforderungen standhalten.

Wenn Sie ein Rohr kaufen, das die angegebenen Anforderungen an Schlagfestigkeit und Zugfestigkeit erfüllt, können Sie sich auf seine Haltbarkeit und Langlebigkeit verlassen. Dadurch verringert sich der Bedarf an kostspieligen Reparaturen, Austausch und Wartung, was letztlich über die Lebensdauer der Elektroinstallation hinweg Zeit und Geld spart.

- Vertrauen in die Integrität des Herstellers:

Die Wahl von nach anerkannten Standards zertifizierten Leitungen spiegelt auch das Engagement des Herstellers für Qualität und Integrität wider. Hersteller, die ihre Produkte testen und zertifizieren lassen, zeigen ihr Engagement für die Herstellung zuverlässiger und sicherer Leitungssysteme.

Durch den Kauf von Leitungen von renommierten Herstellern, die die Industrienormen einhalten, können Sie auf die Integrität des Produkts und die Verpflichtung des Herstellers vertrauen, qualitativ hochwertige Lösungen zu liefern.

Zusammenfassend lässt sich sagen, dass das Verständnis der mechanischen Eigenschaften elektrischer Leitungssysteme entscheidend ist, um sowohl die Sicherheit als auch die Leistung elektrischer Anlagen zu gewährleisten. Die Schlagfestigkeit und Zugfestigkeit von Leitungen spielen eine wichtige Rolle beim Schutz der Verkabelung, bei der Minimierung des Risikos elektrischer Fehler und bei der Aufrechterhaltung der Integrität des gesamten Systems.

Die Bedeutung der mechanischen Eigenschaften von Leitungen kann nicht genug betont werden. Die Berücksichtigung der mechanischen Eigenschaften von Leitungen, die Betonung der richtigen Leitungsauswahl und die Bevorzugung zertifizierter Produkte sind wichtige Schritte, um die Sicherheit, Zuverlässigkeit und langfristige Leistung elektrischer Anlagen zu gewährleisten. Durch das Verständnis der Anforderungen an Schlagfestigkeit und Zugfestigkeit und die Befolgung bewährter Verfahren können Elektrofachleute Installationen erstellen, die den höchsten Sicherheits- und Effizienzstandards entsprechen.

Haben Sie Fragen oder Anforderungen an zertifizierte Elektroinstallationsrohre, kontaktieren Sie uns jederzeit.

UL 651-Norm Achte Ausgabe von UL Solutions

UL1653-Norm Zweite Ausgabe von UL Solutions

CSA C22.2 Nr. 211.0 und CSA C22.2 Nr. 211.2 von CSA Group

Norm AS/NZS 2053.1:2001 von Standards Australien